引 言

高超声速飞行器在大气层中高Mach(马赫)数飞行时与空气剧烈摩擦会产生严重的气动加热现象[1-2].严酷的气动加热环境使得飞行器外表面温度急剧上升,飞行器材料和结构的力学特性发生变化,结构热应变还会引起飞行器部件几何形状发生改变,影响飞行器的气动外形甚至威胁到飞行安全.因此,确定高超声速飞行器部件在气动加热环境下的应力应变对飞行器的安全可靠性设计具有非常重要的意义.

结构物表面在高温环境下的应变测量方法有接触方式和非接触方式.接触测量方式的主要代表为应变片测量,现已有许多高温环境下的研究与应用 [3-6].由于应变片难以承受1 000 ℃以上的严苛高温环境,且一片应变片只能测量单点单方向应变,用于全场应变测量复杂且困难,目前的应变片方式已经不能满足温度很高的全场应变测量要求.非接触式光学方法在全场应变测量方面具有优势.其中数字图像相关方法是一种比较有效的全场变形测量技术[7-9],它具有适用范围广、测量精度较高、试验设备简单等特点,并已成功应用于高温应变测量[10-15].目前数字图像相关方法已经成为一种非常重要的全场高温变形测量技术.

高超声速飞行器气动加热引起的高温出现在天线罩、舱段、电缆罩、舵机舱等飞行器部件的外表面(见图1).由于飞行器内部有电子仪器、雷达、战斗部、控制系统等装置,必须使用高效隔热材料迟滞表面热量向内部传递.高效热防护使得飞行器外表面的温度与内部温度差别极大,有时外表面与内壁之间的温度差会超过1 000 ℃.因此在进行气动热模拟试验时,不能将试验件直接放入加热炉中进行整体加热,而是应该生成具有热面和冷面差别的单侧面加热试验环境.目前许多热试验是在封闭的高温炉中对部件进行整体加热,这与气动加热产生的单侧面加热环境有差别.此外,温度比较高的热试验往往在真空或充满惰性气体的封闭空间才能完成,而真空或惰性气体环境与高超声速飞行器在大气内飞行时的有氧热环境有所不同.

高超声速飞行器气动热试验模拟方法主要有对流式的高温结构风洞[16-17] 和使用最为普遍的石英灯红外辐射加热方式[18-20].从图1中给出的两种试验模拟方式的图片可知,当热气流或石英灯辐射热源给高速飞行器部件加热时,强光包围和覆盖结构物的外表面,受热物体的表面信息难于被外部的光学测量系统识别和记录.因此必须探索解决这一难题的新试验方法,为高超声速飞行器受热部件的热强度分析及安全可靠性设计提供重要的试验测试手段.

图1 气动加热及试验模拟

Fig. 1 Aerodynamic heating and experimental simulation

本文建立了高温、有氧、单侧面加热条件下的部件受热前表面应变测量系统.结合非接触式数字图像相关方法,对Al2O3耐高温陶瓷板在1 200 ℃高温环境下的受热前表面应变信息进行了试验测试.并将试验结果与Hillman给出的热膨胀系数-温度关系进行对比,验证了试验方法及试验结果的正确性和可用性.

1 高温试验测试系统

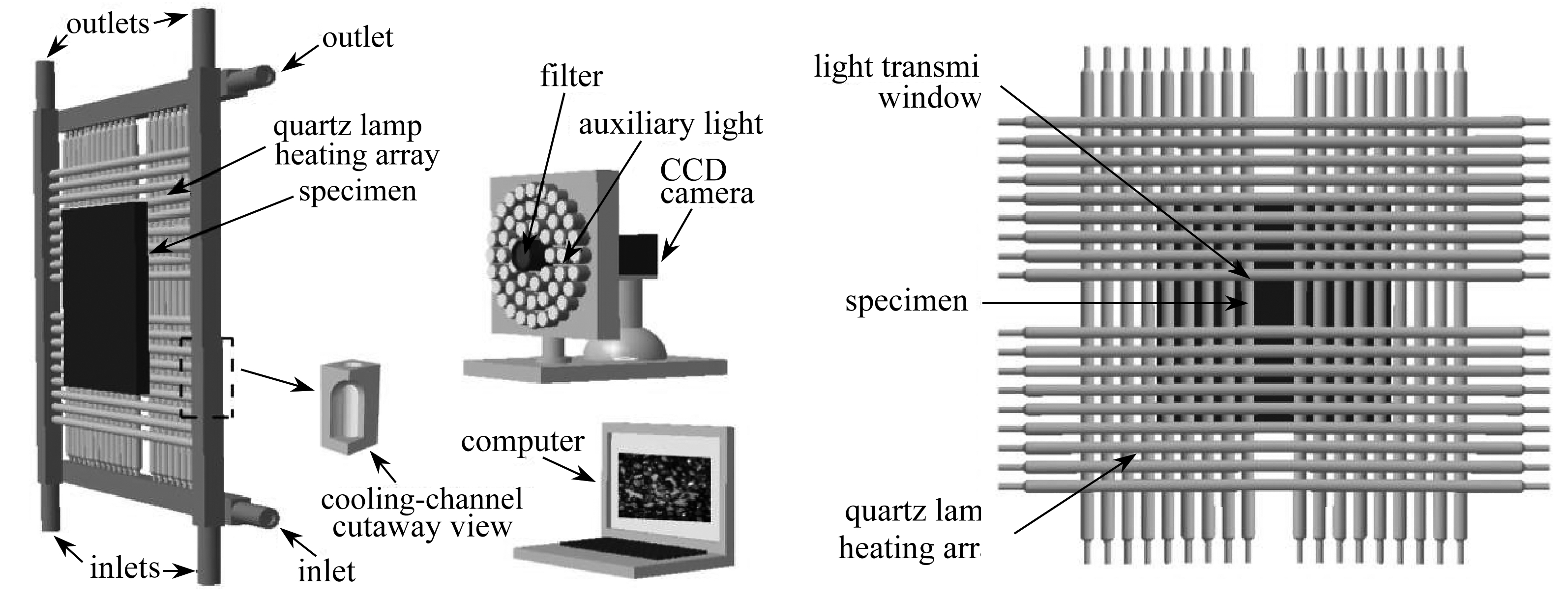

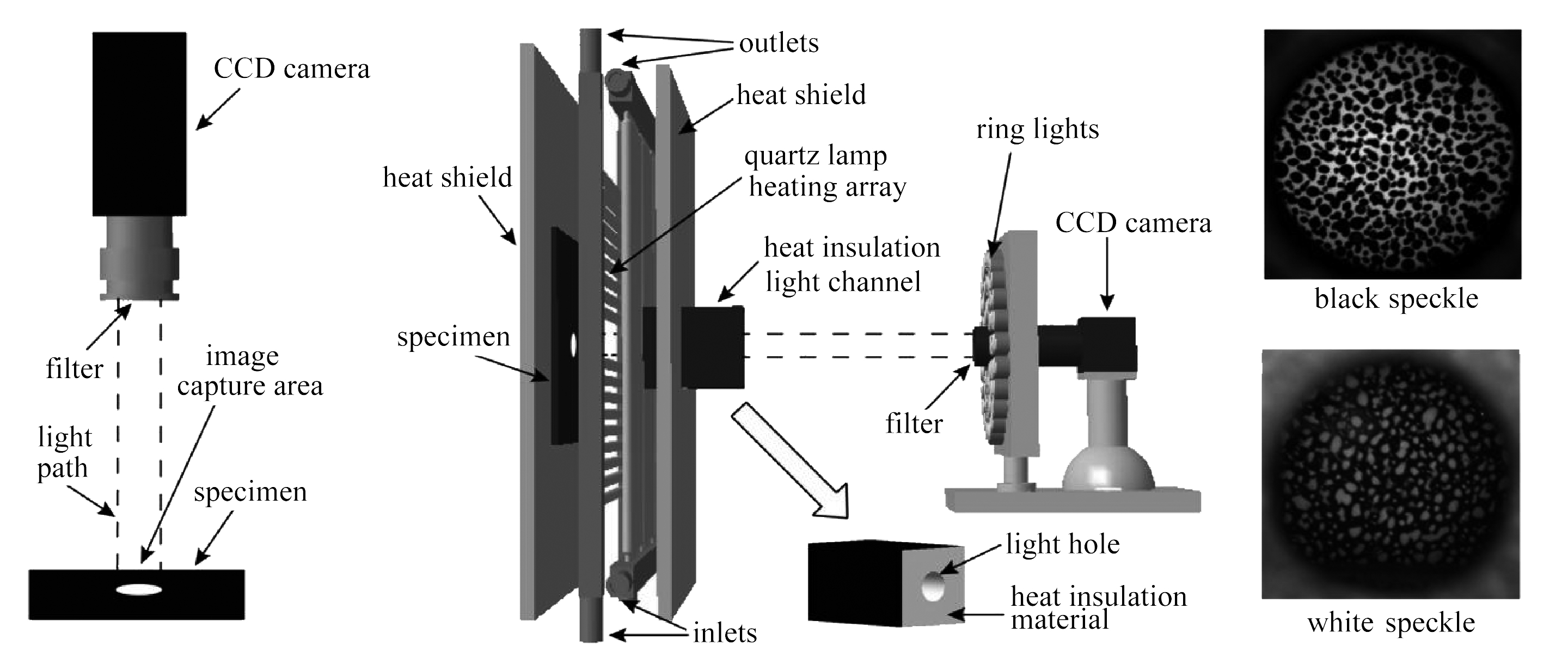

为了能实现1 200 ℃高温氧化环境下,部件受热前表面应变测量,首先建立能够生成1 200 ℃高温环境的试验测试系统.图2是使用石英灯阵列作为辐射热源的高温试验测试系统示意图.由于石英灯两端铜制电极的熔点为1 080 ℃,常规的石英灯加热装置难于生成高达1 200 ℃的热试验环境.此外,石英灯引出铜制电极与石英玻璃的热膨胀系数差别极大.石英玻璃的热膨胀系数为5.3×10-7~5.8×10-7℃-1,铜的热膨胀系数为1.70×10-5℃-1,两者相差30倍之多.因此铜制电极在高温环境下产生的大变形会使石英灯端部的封闭部位出现损伤,空气渗入后石英灯钨丝烧毁.所以石英灯端头封闭处的温度不能过高,一般要在600 ℃以下.除此之外,卡装石英灯电极的固定铜排在高温下也会产生很大的变形,导致石英灯端部出现损伤.因此,必须对石英灯电极以及电极固定铜排进行降温处理,减小高温形变,保护脆弱的石英灯管.由于以上原因,本文将石英灯电极固定铜排设计为图2(a)所示的中空结构,通过连续流动的冷却水给石英灯电极固定铜排以及安装在铜排上的石英灯电极降温,避免由高温引起大变形,保证石英灯辐射加热装置能够在1 200 ℃的高温环境中正常工作.

通过非接触式数字图像相关方法获取高温环境下部件受热面变形的主要难点是:热源给结构物加热时所发出的强光会包围和覆盖结构物表面,结构物受热面的变形信息被热源发出的强光阻隔,难以被外部的光学检测系统识别和记录.本文为了解决热源对受热面变形信息遮蔽的难题,设计了如图2(b)所示的带有透光窗口的石英灯辐射加热阵列,采用直径为10 mm,1 000 W的石英灯组成密集排列的正交阵列,通过对石英灯管的选择性设计,使石英灯阵列中部区域形成一个30 mm×30 mm的小形透光窗口,因此受热面信息能够通过窗口传递出来,被CCD相机拍摄记录.

(a) 试验测试装置 (b) 含透光窗口的石英灯辐射加热阵列

(a) The testing device (b) Radiation heating array of quartz lamp with light transmission window

图2 非接触式高温氧化环境下受热前表面变形光学测量系统示意图

Fig. 2 Schematic diagram of the non-contact heated-front-surface deformation measurement system under a high-temperature oxidation environment

本试验采取的是有限平面加热方式,试验件四周会受到边界环境的影响.但是只要试验装置加热面积足够大,就能够生成中心区域比较均匀的温度场.由于本试验中试验件的平面尺寸为110 mm×110 mm,所以将石英灯阵列尺寸设计为300 mm×300 mm,使其加热面积远大于试验件的面积,因此能够生成比较均匀的温度环境.另外,由于透光窗口的存在会对试验件受热面温度场的均匀性产生一定影响,但可通过适当加大石英灯阵列与受热面之间的距离来降低影响,本文将通过验证性试验来予以确认.

光学测量系统使用型号为MER-200-20GM的数字CCD相机(中国大恒集团有限公司北京图像视觉技术分公司)记录高温散斑图像,镜头焦距75 mm,图像分辨率1 628×1 236.在试验过程中,随着试验温度的升高,热源和受热面的辐射光强均会增大,将引起CCD相机采集到的图像对比度降低,甚至会出现饱和现象.因此在CCD相机的镜头前增加了450 nm的带通滤波镜片(带宽±5 nm)[21],以便在高温下能够获得清晰的散斑图像.另外为了提高高温环境下试验件表面散斑图像的信噪比,制作了波长为450±3 nm,功率为150 W的单色光LED辅助光源.为进一步提高LED辅助光源的定向投射能力,在每只发光管前部加装了微型聚光透镜,大幅度提高了辅助光源的光线聚集能力和照射强度.

2 高温环境下受热面变形的测量

2.1 试验件

受热前表面应变测量试验件如图1所示.使用耐高温氧化铝陶瓷板,其主要成分为Al2O3,经高温烧制而成,能够耐受1 600 ℃的高温,并具有高硬度、耐高压、高耐磨性、抗强电流等特点.试验件的平面尺寸为110 mm×110 mm,厚度为1 mm.首先将白色的Al2O3陶瓷板(图3(a))表面制备成黑色(图3(b)),之后将白色的Al2O3粉末加入高温陶瓷粘接剂中搅拌均匀,通过溅射方式制成如图3(c)所示的黑色基底表面附着有白色随机散斑颗粒的试验件.

图3 Al2O3陶瓷试验件

Fig. 3 The Al2O3 ceramic specimen

2.2 温度环境及图像采集

为了对试验件受热前表面的温度进行控制,在制有散斑颗粒的一侧安装K型热电偶(镍铬-镍硅),其测温范围为-270~1 360 ℃.热电偶丝的直径为0.3 mm,测温端通过电容储能放电烧结成小型点状体,使用高温无机胶将温度传感器粘接在试验件表面(图4).为了不影响试验件中部区域透光窗口处的散斑图像质量,将测温热电偶粘接在试验件取景区域之外,距试验件中心点24 mm处.在试验过程中,使用自行研制的“高速飞行器瞬态气动热试验模拟系统”[22-24]对Al2O3板受热前表面温度进行实时控制,试验件表面温度阶梯形上升(图4(b)),上升段用时30 s,温度每上升100 ℃后,随即转入稳定状态并保持30 s.在温度进入稳态后的第20 s,测量系统触发图像采集程序,由CCD相机自动拍摄受热前表面的散斑图像.由图4(b)可见,Al2O3陶瓷板前表面的设定温度与实际生成的控制结果温度吻合性非常好,说明本试验系统能够很好地模拟稳态和动态热环境.试验中记录25,100,200,…,1 200 ℃共13幅散斑图像.

(a) 计算机热控系统 (b) 阶梯形温度环境的生成

(a) The computerized thermal control system (b) Generation of the stepped temperature environment

图4 热控系统、试验件表面温度控制结果

Fig. 4 The thermal control system and the surface temperature results of the specimen

2.3 高温应变测量现场图

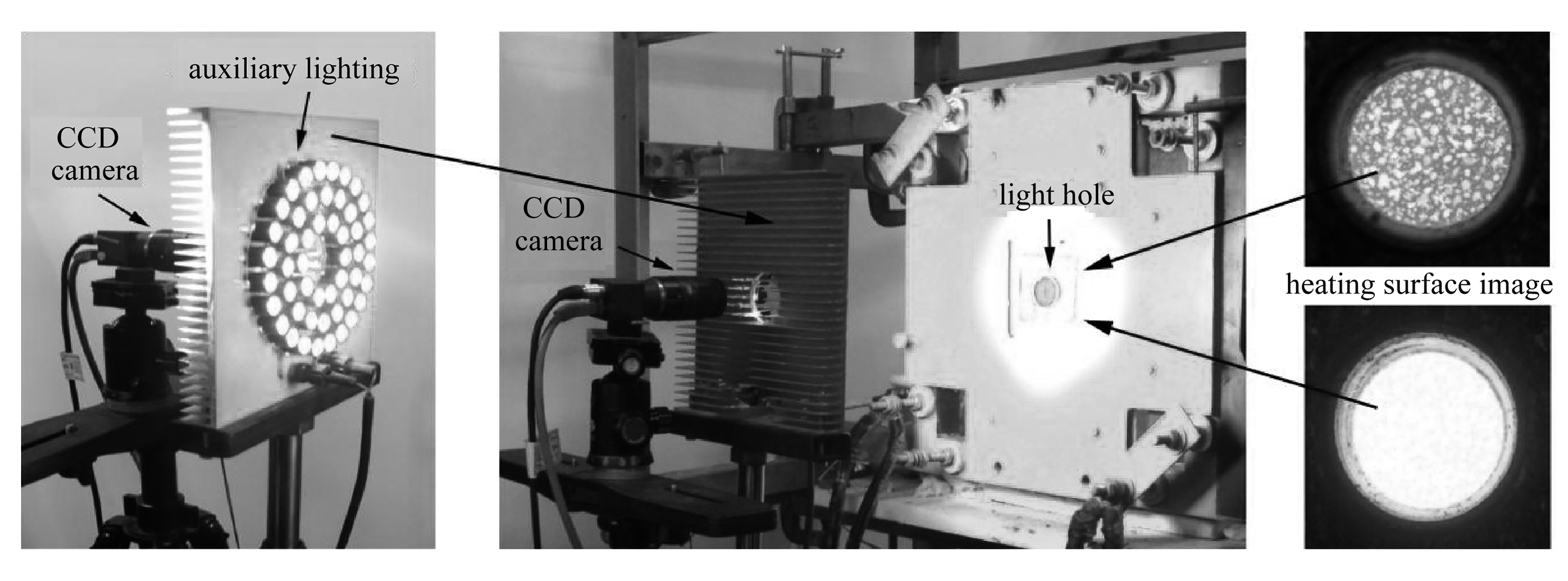

图5给出了高温氧化环境下, 受热前表面应变的非接触式光学测量系统的现场照片和Al2O3陶瓷板的热面图像.CCD相机与透光孔之间的距离为600 mm.由图可见随着温度升高,试验件受热面的光强增大,图像对比度降低,出现了明显的饱和现象,使散斑图像的相关性减退.通过安装450 nm窄带通滤波片和增设单色光LED辅助光源得到了如图6所示的清晰高温散斑图像.

图5 高温氧化环境下部件受热前表面应变非接触式光学测量照片

Fig. 5 Photograph of non-contact optical measurement for heated-front-surface strain of a component at the high-temperature oxidation environment

3 试 验 结 果

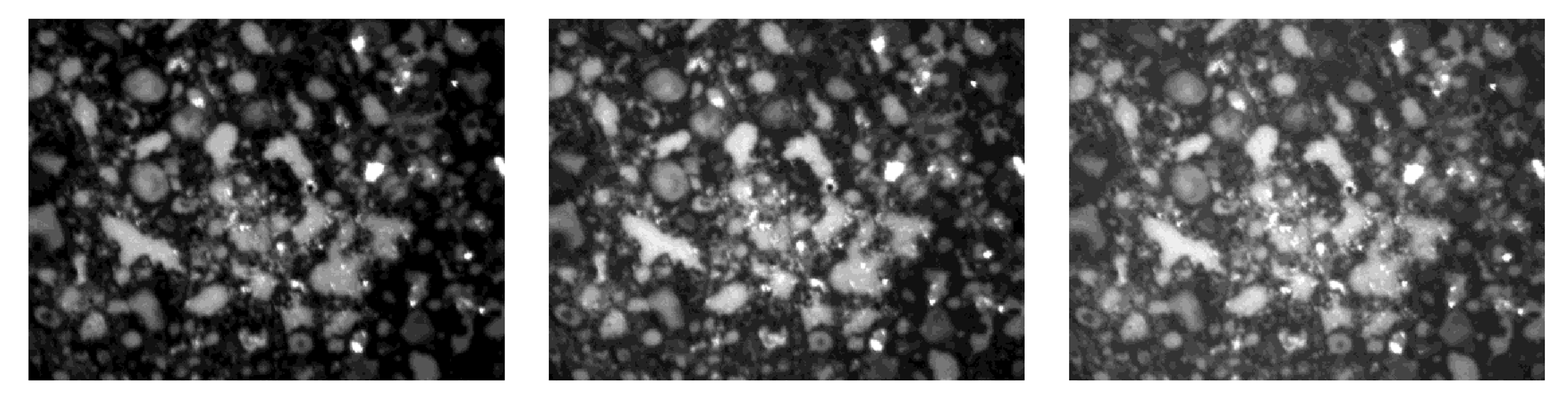

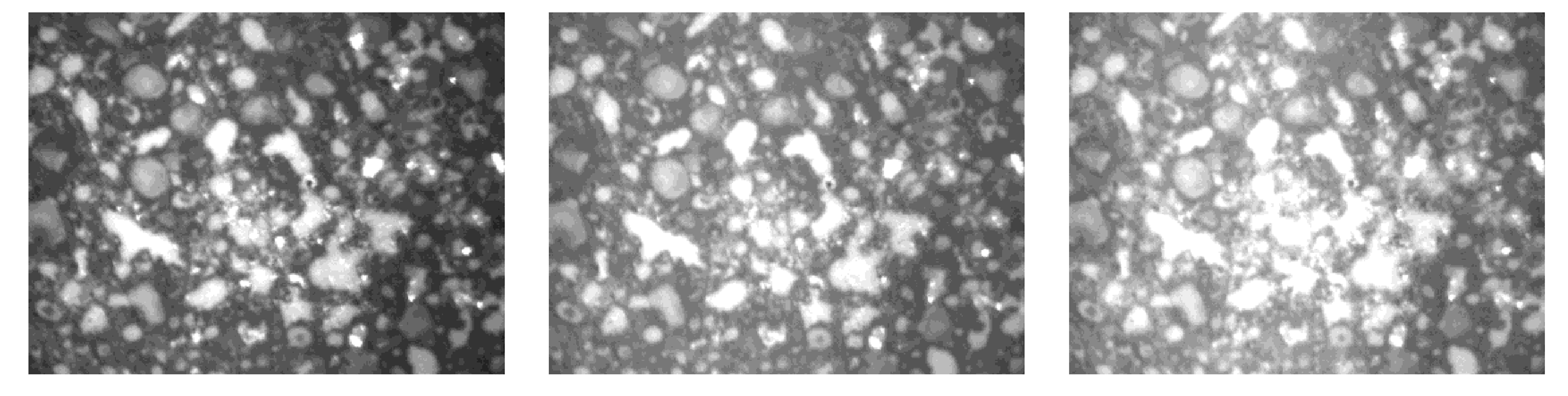

3.1 受热前表面的高温散斑图像

图6为本试验得到的25~1 200 ℃温度范围内的Al2O3陶瓷板受热前表面的散斑图像.从图中可以观察到,随着受热前表面温度的不断增高,图像的亮度有所增加,但各温度条件下的散斑图像清晰度良好.

(a) 25 ℃ (b) 600 ℃ (c) 800 ℃

(d) 1 000 ℃ (e) 1 100 ℃ (f) 1 200 ℃

图6 Al2O3陶瓷板受热前表面的散斑图像

Fig. 6 Heated-front-surface speckle images of the Al2O3 ceramic sheet

3.2 受热面变形场

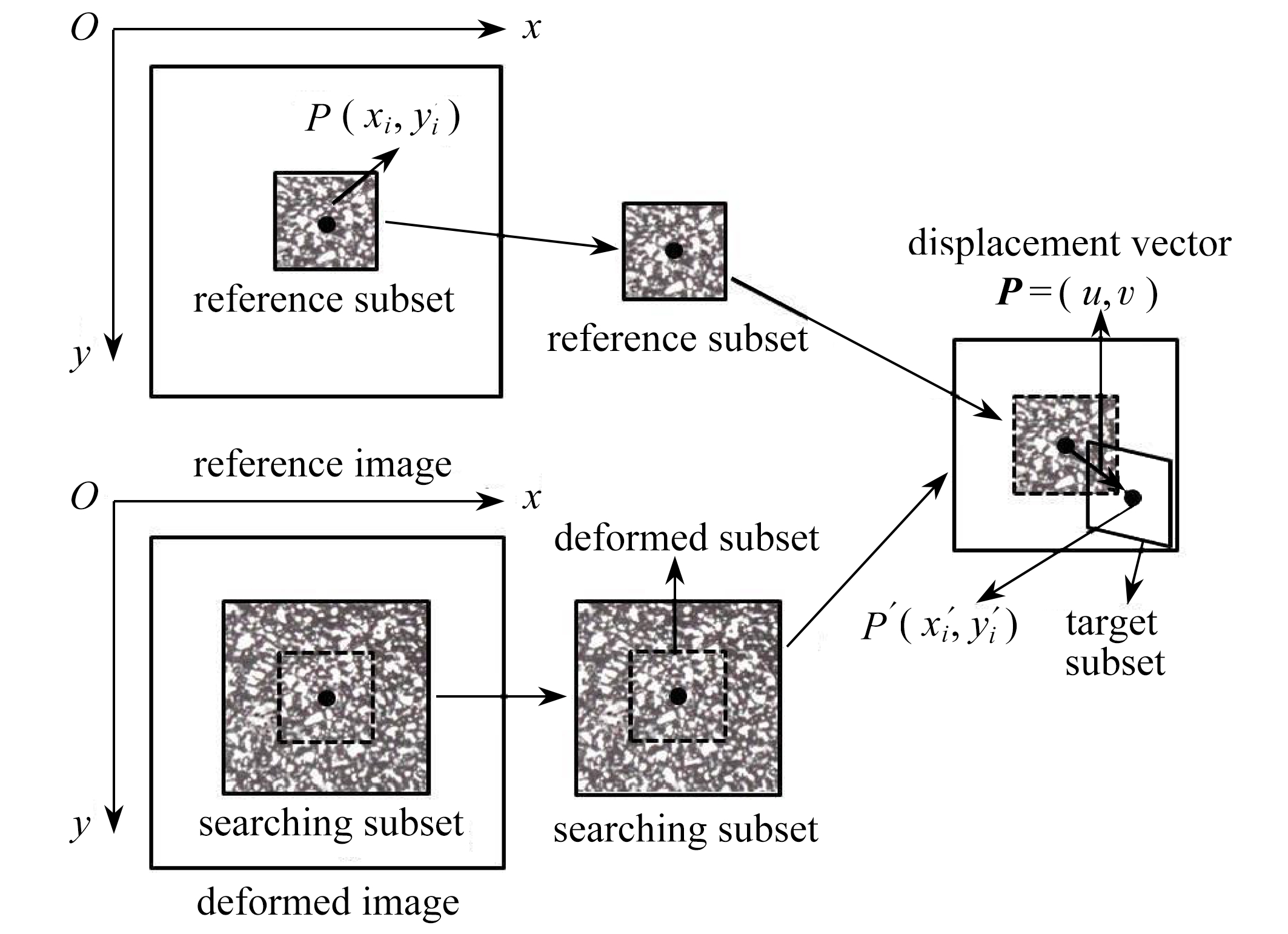

数字图像相关方法是一种通过比较分析被测物表面变形前后散斑图像的变化,对图像信息进行数值计算的测量方法.通过跟踪匹配前后时刻散斑图像中同一散斑点的位置变化,获得所测物体表面的位移信息[25-27].

数字图像相关方法的基本原理如图7所示,首先在参考图像中选取一个正方形子区域(参考子集),其中心点为P(xi,yi).在变形后的变形图像中确定一个搜索子集,于搜索子集中按一定的步长连续选取多个与参考子集同样大小的正方形变形子集. 将参考子集与搜索集子中的变形子集按照预先定义的相关函数进行相关性计算,可以得到目标子集中心点的位置![]()

图7 数字图像相关方法原理图

Fig. 7 Schematic diagram of the digital image correlation method

本文中使用的评价散斑图像变形前后相似程度的相关函数表达式为

(1)

式中

(2)

(3)

其中f(x,y)表示图像参考子区中坐标为(x,y)点的灰度,g(x′,y′)表示图像目标子区中点(x′,y′)的灰度,P为位移矢量.对散斑图像变形前后的相关函数C求极值:

(4)

进一步通过迭代算法确定位移矢量P的相关参数,可以得到参考子集中心点的位移.对位移函数在相应方向上求导,可得到散斑图像的面内应变:

(5)

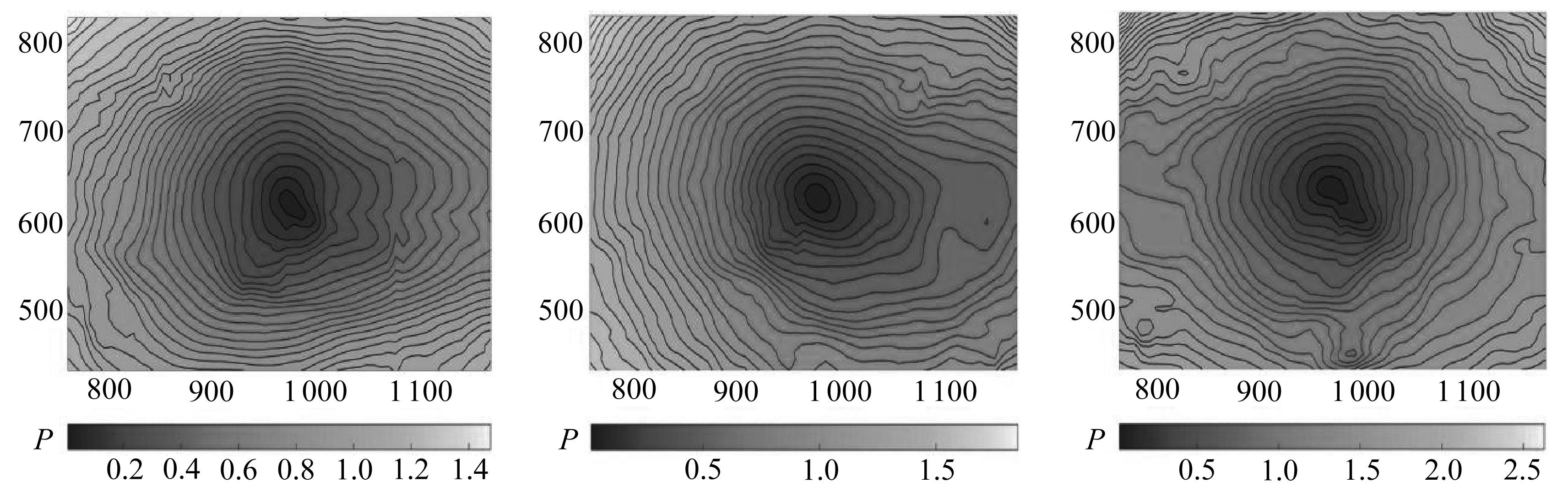

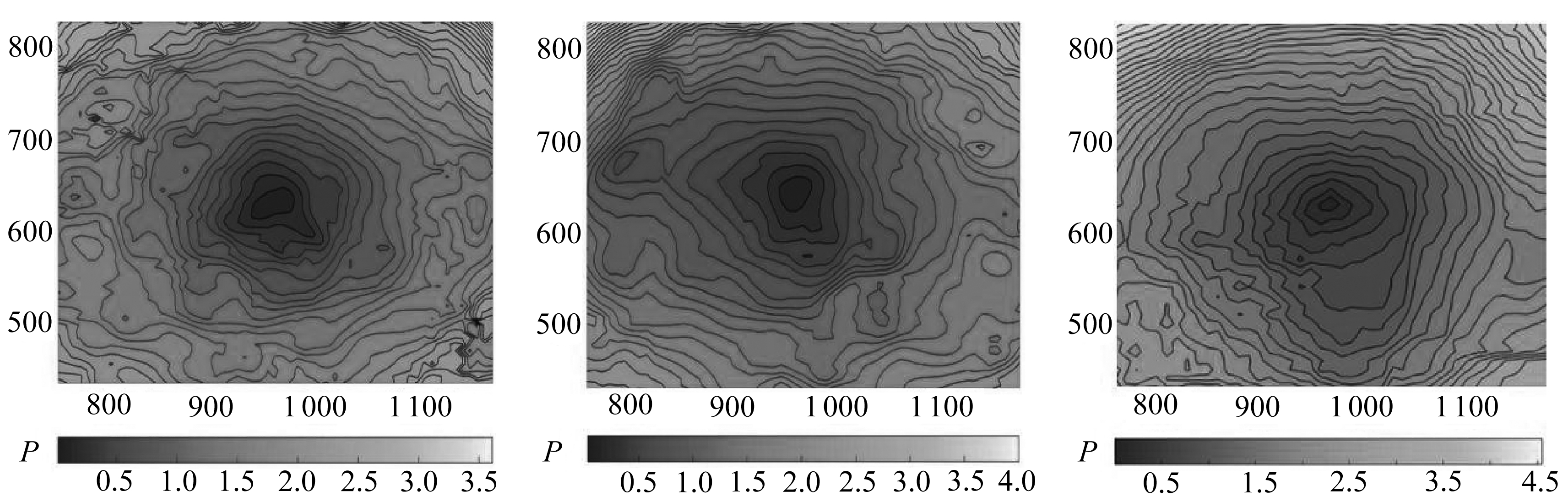

在图6所示的散斑图像中选取一个矩形计算区域,该区域内含有129 948(364×357)个离散像素点.分析该区域内的离散像素点在温度变化前后的位置移动情况,得到试验件表面的面内全场位移,然后通过计算得到应变场.分析计算时所用到的子区域的大小为87像素×87像素,相邻计算点之间的距离为7像素.图8是通过数字图像相关方法分析得到的400~1 200 ℃的径向位移等值线图.由图8可见径向位移等值线围绕中心变化,当温度达到1 000 ℃以后,径向位移等值线波动量增大,说明温度达到1 000 ℃之后,Al2O3陶瓷板的热膨胀均匀性降低,高温下的非均匀变形使其产生破坏的可能性增大.

(a) 400 ℃ (b) 600 ℃ (c) 800 ℃

(d) 1 000 ℃ (e) 1 100 ℃ (f) 1 200 ℃

图8 Al2O3陶瓷板受热前表面径向位移等值线图(图中图例与横、纵坐标的单位均为像素)

Fig. 8 Measured displacement fields for the heated front surface of the Al2O3 ceramic sheet(the unit of legend, horizontal and vertical coordinates is pixel)

3.3 Al2O3陶瓷板的热应变

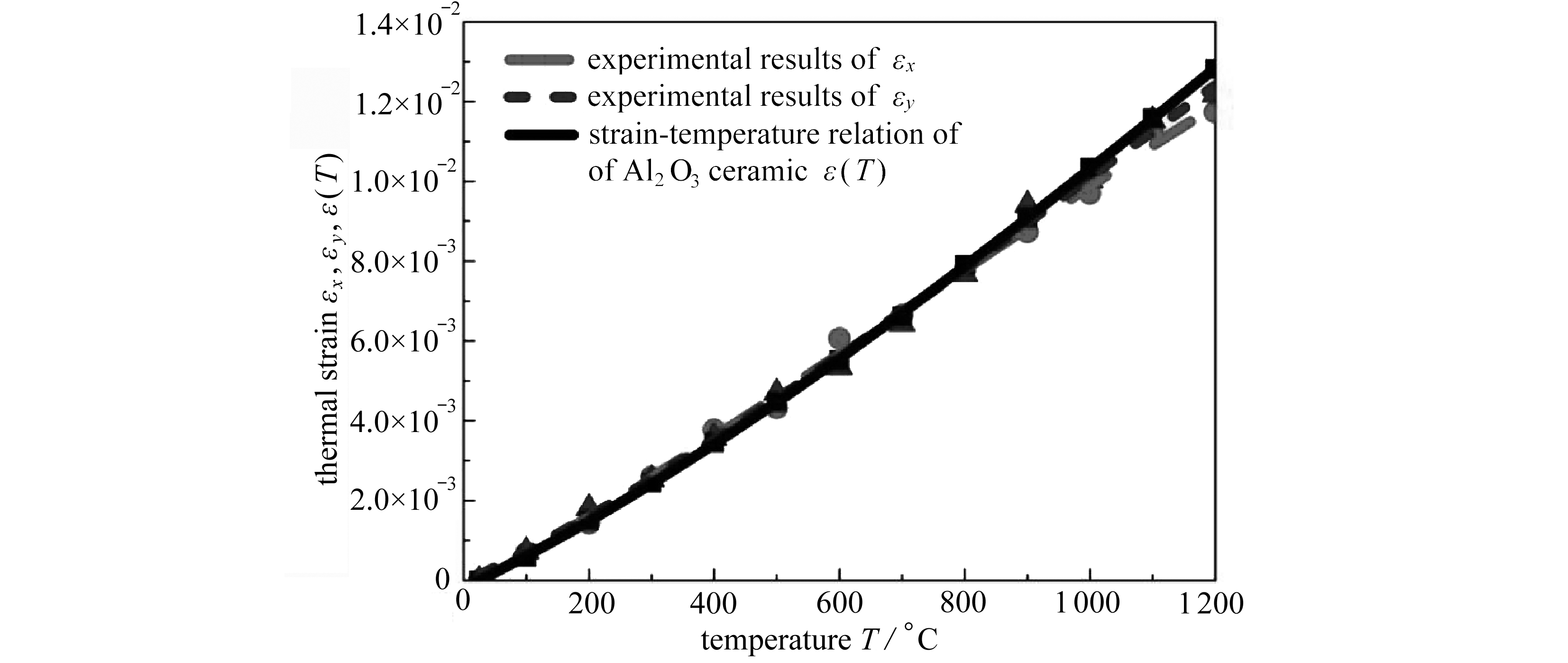

Hillman给出了Al2O3陶瓷材料的热膨胀系数α随温度T变化的关系式(见文献[28]):

α(T)=6.6×10-6+4.1×10-9×(T+273)-0.89×10-12×(T+273)2.

(6)

若将热面温度与初始温度之差设为ΔT,并将式α(T)乘以ΔT可以得到应变ε与温度T的关系:

ε(T)=α(T)×ΔT=[6.6×10-6+4.1×10-9×(T+273)-

0.89×10-12×(T+273)2]×ΔT.

(7)

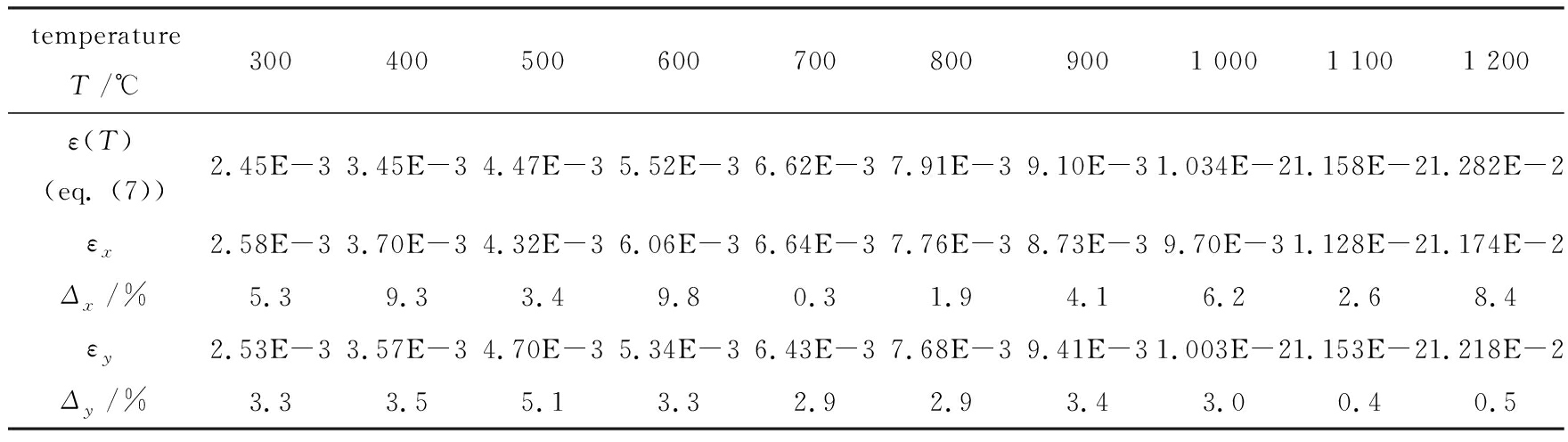

图9中给出了由Hillman的Al2O3陶瓷“热膨胀系数-温度”关系式导出的“应变-温度”关系曲线.同时,图9中还给出了基于高温散斑图像和数字图像相关分析方法得到的Al2O3陶瓷的应变εx和εy,并给出了通过最小二乘法进行拟合后的曲线关系.表1给出了数字图像相关方法测量得到的Al2O3陶瓷板受热前表面的应变εx和εy,并与由式(7)得到的计算值进行了对比.从表1数据可见试验值和计算值的相对偏差大部分小于5%,最大值小于9.8%.由此可见本文的试验结果与由Hillman关系式[28]导出的“应变-温度”关系的吻合性较好,验证了试验结果的可信性和可用性.

图9 数字图像相关方法测量得到的Al2O3陶瓷受热前表面“应变-温度”曲线(25~1 200 ℃)

Fig. 9 Strain-temperature measurement curves for the heated front surface of the Al2O3 ceramic sheet with the digital image correlation method (25~1 200 ℃)

表1 Al2O3陶瓷板受热前表面应变

Table 1 Heated-front-surface strains of the Al2O3 ceramic sheet

4 前表面变形测量中需要解决的关键问题

为了能够实现1 200 ℃高温氧化环境下部件受热前表面变形的非接触式测量,必须要解决的关键问题有:热气流抖动对散斑图像的影响;试验件受热前表面温度场的均匀性;小角度辅助光源等.

4.1 高温环境下热气流抖动的影响

由于气动加热出现在大气层内,为了接近高超声速飞行时部件的高温热边界状况,本试验模拟了有空气存在的有氧高温热环境.试验中随着温度的升高,热空气向上运动出现了非稳定的热气流,由于加热区域的上下部空气密度不同引起折射率发生改变,使得CCD图像的清晰度下降或产生虚假信息,甚至会导致数字图像相关分析失效.要想在有氧高温环境中获得受热前表面变形的清晰散斑图像,必须克服有氧高温环境下空气抖动的难题.有人曾经提出过使用流动气体吹拂受热体表面,使受热面前部的空气更加均匀,来减少热空气的抖动对CCD数字图像质量的影响.由于本试验中的温度环境达到1 200 ℃,流动的低温气流会严重影响受热面高温环境的稳定生成,因此需要寻找减少热空气抖动的方法.

由图10(a)可见热空气抖动造成CCD图像清晰度降低的决定性区域为:部件受热前表面的取景区域与CCD相机之间的圆柱形空间.因此本文采取如下措施减少空气抖动的影响: 1) 在石英灯加热阵列的周边安装轻质耐高温隔热板和柔性隔热毡,使其形成封闭空腔,减少热空气的整体流动.2) 制作石英玻璃框将试验件受热面的四周封闭,使试验件表面热空气的流动区域进一步减小.由于石英玻璃框可透红外光,不影响试验件表面受热,石英玻璃的熔点很高约为1 700 ℃,可在高温下工作.3) 在CCD相机与试验件之间加装了具有隔热能力的透光通道(图10(b)),透光孔的尺寸与石英灯阵列小型透光窗口接近,外径约为30 mm,因此使得图像采集通道中的热空气流动区域进一步减小.综合采用上述多种措施,获得了清晰的高温散斑图像(图10(c)).

(a) 光路 (b) 隔热透光通道 (c) 散斑图像

(a) Light path (b) Heat insulation light channel (c) Speckle images

图10 采集高温散斑图像时热气流抖动抑制措施示意图

Fig. 10 Schematic diagram of the suppression method for hot air flow quiver in collection of high-temperature speckle images

4.2 试验件受热面温度场的均匀性

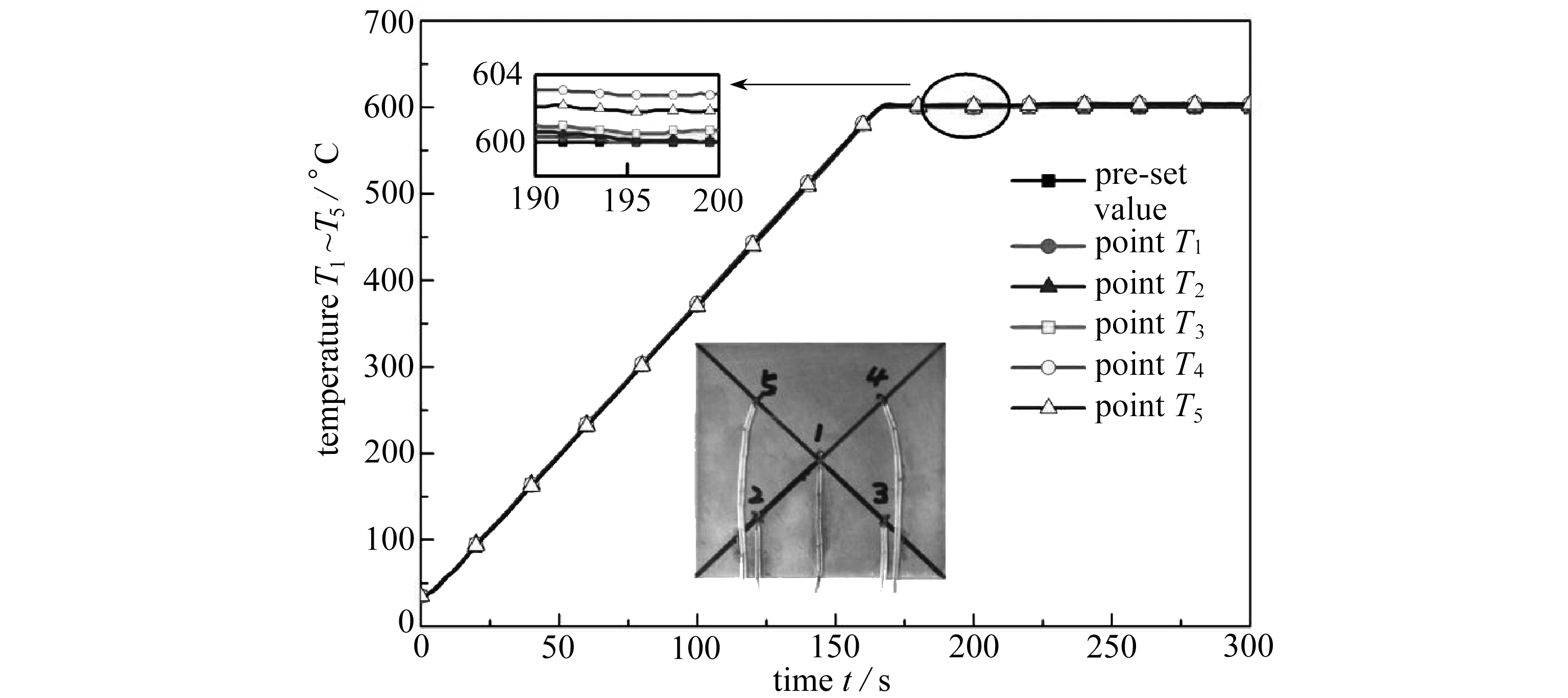

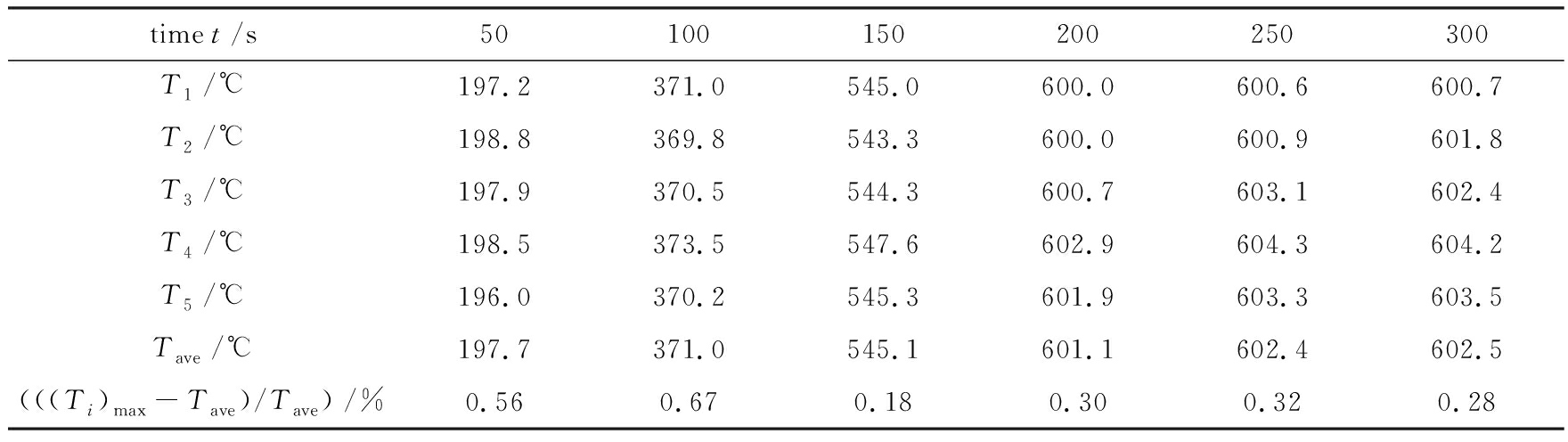

为了采集结构受热前表面的应变信息,本文在石英灯阵列中部设计了一个小型透光窗口(30 mm×30 mm),而透光窗口的存在会在一定程度上影响受热面温度场的均匀性.为此,本试验采取了增大石英灯阵列与受热部件之间距离的措施来弱化透光窗口对温度场均匀性的影响,本文将试验件与石英灯阵列之间的距离增大到100 mm.为验证该试验方案的有效性,使用110 mm×110 mm×2 mm的镍基高温金属板(1Cr18Ni9Ti)替换Al2O3陶瓷板,在金属板表面安装了5只温度传感器(图11中的T1~T5),控温点T1焊接在金属板的中心部位,T2~T5分布在T1周围,距离T1的距离均为28 mm.通过5只传感器的测量结果来检验金属平板试验件受热面的温度分布情况.首先由热控系统对中心点T1的温度实施闭环控制,在170 s内将T1点的温度升至600 ℃,之后保持温度稳定,并同步测量T2~T5的温度变化.图11中给出了T1~T5点的温度曲线.由图11可见5条温度曲线吻合性良好.

图11 平板受热面温度场均匀性的试验测试结果

Fig. 11 Experimental results of uniformity of temperature field on hot surface of a sheet

表2给出了T1~T5的温度测量值.由表2可知同一时刻T1~T5的温度测量结果分散性不大.各测量点中的最大值(Ti)max与测量点平均值Tave的相对偏差((Ti)max -Tave)/Tave均小于等于0.67%.以上试验结果表明适当增大热源与试验件之间的距离,即使石英灯阵列中部有小型透光窗口,也能够获得比较均匀的受热面温度场.

表2 平板试验件受热面温度场均匀性的测量数据

Table 2 Measurement data of uniformity of temperature field on hot surface of a sheet

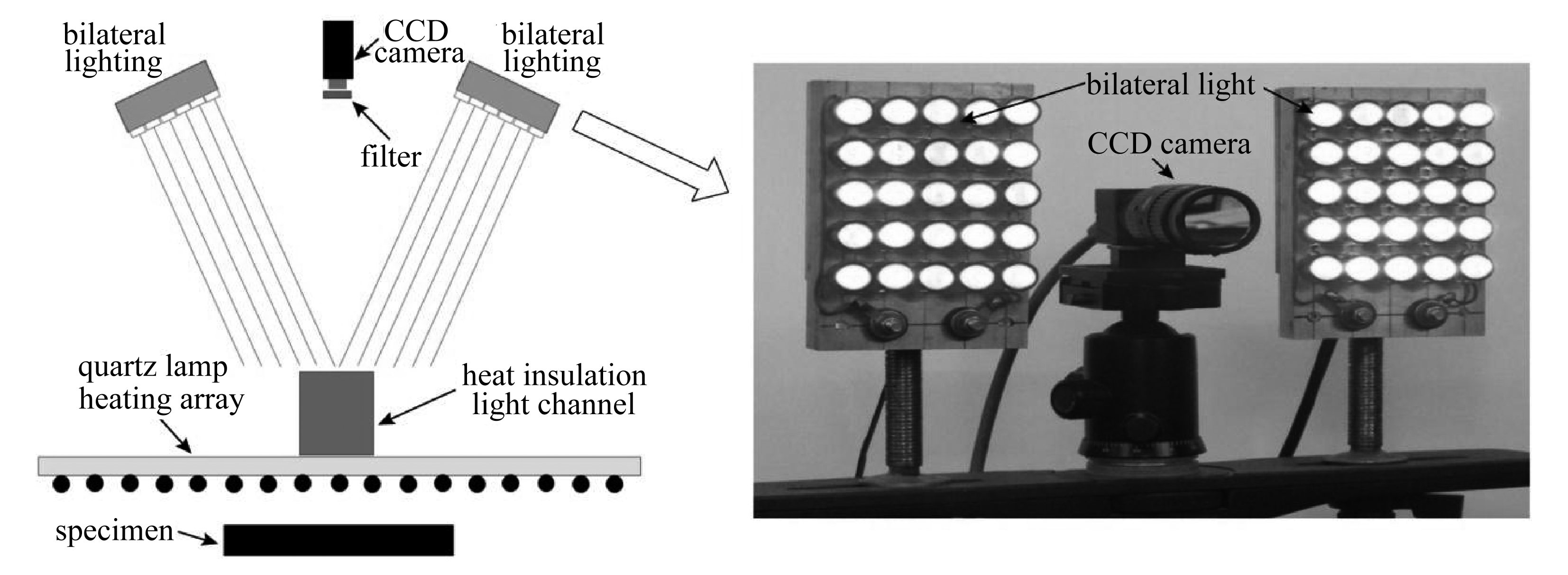

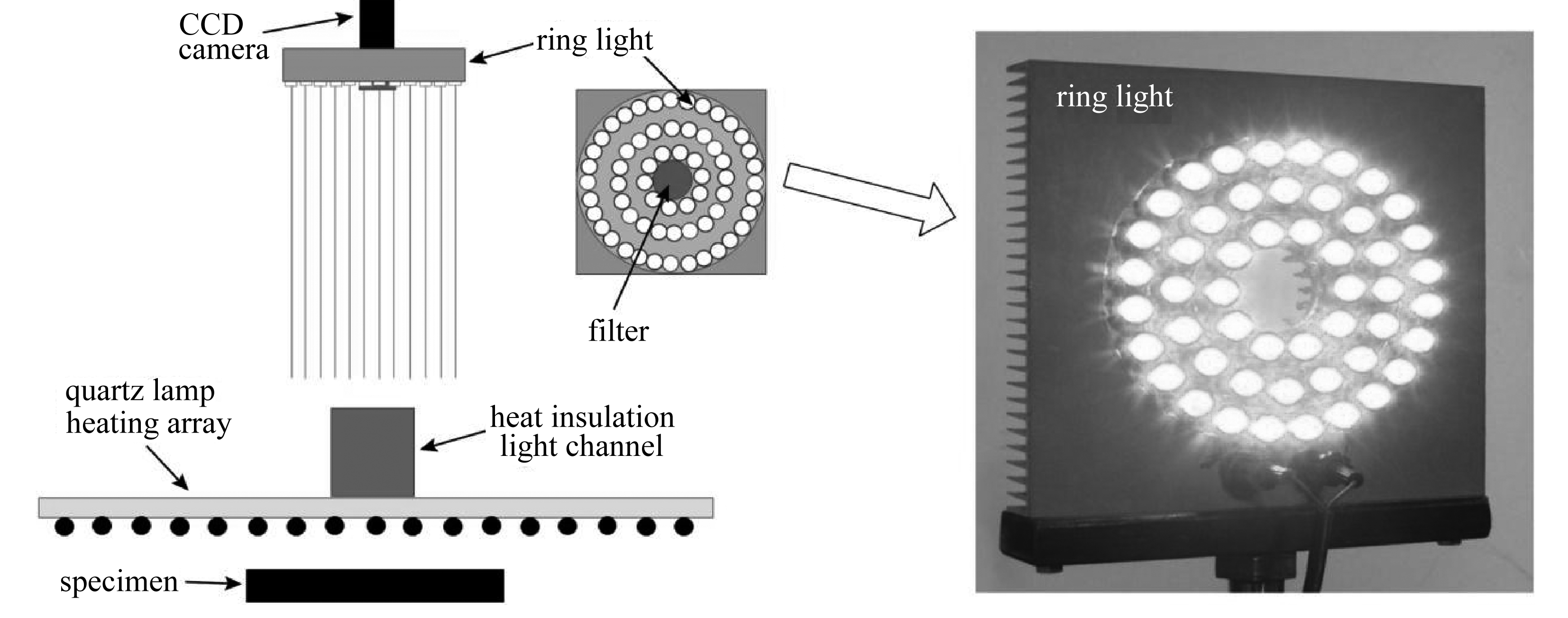

(a) 双侧光源

(a) Bilateral lighting

(b) 环形光源

(b) Ring lighting

图12 辅助光源

Fig. 12 Auxiliary lighting

4.3 环形光源

为了获得清晰的高温散斑图像,一般要在CCD相机的两侧设置如图12(a)所示的辅助光源[21].因本试验增加了克服热空气抖动的小直径细长隔热透光通道,若使用双侧光源,两路光线之间会存在一定的夹角,隔热透光通道将遮蔽侧向入射光线,导致试验件前表面散斑图像清晰度低.为此本文设计了如图12(b)所示的环形辅助光源,由50只LED发光管紧密环绕在CCD相机的周边,该环形光源发出的光线接近平行光,大大提高了到达试验件表面的光线强度,保证了高温试验时能够采集到部件受热前表面的高质量散斑图像.

5 结 论

为了能够对高超声速飞行器高温氧化环境下部件外表面应变进行试验测量,建立了红外辐射式部件受热前表面变形试验测试系统,对耐高温陶瓷材料受热面的应变进行了试验测试,得到如下结论:

1) 设计流动水冷却方式的石英灯红外辐射加热装置,提高热环境生成能力;制作带有透光窗口密集排列的正交石英灯阵列,解决高温环境下热源强光对受热体前表面形变信息的遮蔽;结合非接触式数字图像相关方法,实现了1 200 ℃高温氧化环境下部件受热前表面的应变测量.

2) 为了克服CCD相机与受热前表面有效取景区域之间的热空气抖动对图像质量的影响,对热环境进行了从大至小的多层次空间封闭及区域隔离,设置单色光环形辅助光源及窄带通滤波,获得了清晰的高温散斑图像.

3) 本文通过增大石英灯阵列与受热部件之间距离来弱化透光窗口对受热面温度场均匀性的影响.试验验证表明,将试验件与热源之间的距离增至100 mm,5个测温点中温度的最大值与平均值的相对偏差小于0.67%.获得了比较均匀的热面温度场.

4) 高温应变测试结果与基于Hillman给出的Al2O3陶瓷“热膨胀系数-温度”关系式导出的“应变-温度”关系有着比较好的吻合性,验证了试验方法的可信性和可用性.

本文建立的1 200 ℃高温环境下部件受热前表面应变光学测量系统,为高超声速飞行器受热部件的热强度分析及安全可靠性设计提供了非常重要的试验测试手段.

参考文献(References):

[1] SZIROCZAK D, SMITH H. A review of design issues specific to hypersonic flight vehicles[J]. Progress in Aerospace Sciences, 2016, 84: 1-28.

[2] 杨亚政, 杨嘉陵, 方岱宁. 高超声速飞行器热防护材料与结构的研究进展[J]. 应用数学和力学, 2008, 29(1): 47-56.(YANG Yazheng, YANG Jialing, FANG Daining. Research progress on the thermal protection materials and structures in hypersonic vehicles[J]. Applied Mathematics and Mechanics, 2008, 29(1): 47-56.(in Chinese))

[3] SAKAI T, KAGAYAMA T, OOMI G. Application of the strain gauge method to thermal expansion measurement under high pressure and high magnetic field[J]. Journal of Materials Processing Technology, 1999, 85(1/3): 224-228.

[4] WANG Xingli, WANG Wanjing, WANG Jichao, et al. Thermal strain measurement of EAST W/Cu divertor structure using electric resistance strain gauges[J]. Fusion Engineering and Design, 2016, 113: 1-5.

[5] HUANG C Y, YING K C. Applying strain gauges to measuring thermal warpage of printed circuit boards[J]. Measurement, 2017, 110: 239-248.

[6] CHIU C C. A method for measuring temperature-dependent stress and thermal expansion of coatings[J]. Journal of Materials Science, 1993, 28(21): 5684-5692.

[7] PIERRÉ J E, PASSIEUX J C, PÉRIÉ J N, et al. Unstructured finite element-based digital image correlation with enhanced management of quadrature and lens distortions[J]. Optics and Lasers in Engineering, 2016, 77: 44-53.

[8] SIDDIQUI M Z. 2D-DIC for the quantitative validation of FE simulations and non-destructive inspection of aft end debonds in solid propellant grains[J]. Aerospace Science and Technology, 2014, 39: 128-136.

[9] KOOHBOR B, MALLON S, KIDANE A, et al. A DIC-based study of in-plane mechanical response and fracture of orthotropic carbon fiber reinforced composite[J]. Composites Part B: Engineering, 2014, 66: 388-399.

[10] MEYER P, WAAS A M. Measurement of in situ-full-field strain maps on ceramic matrix composites at elevated temperature using digital image correlation[J]. Experimental Mechanics, 2015, 55(5): 795-802.

[11] LEPLAY P, LAFFORGUE O, HILD F. Analysis of asymmetrical creep of a ceramic at 1 350 ℃ by digital image correlation[J]. Journal of the American Ceramic Society, 2015, 98(7): 2240-2247.

[12] GUO Xiang, LIANG Jin, TANG Zhengzong, et al. High-temperature digital image correlation method for full-field deformation measurement captured with filters at 2 600 ℃ using spraying to form speckle patterns[J]. Optical Engineering, 2014, 53(6): 063101. DOI: 10.1117/1.OE.53.6.063101.

[13] LYONS J S, LIU J, SUTTON M A. High-temperature deformation measurements using digital-image correlation[J]. Experimental Mechanics, 1996, 36(1): 64-70.

[14] YUAN Wu, SONG Hongwei, WANG Xi, et al. Experimental investigation on thermal buckling behavior of truss-core sandwich panels[J]. AIAA Journal, 2015, 53(4): 948-957.

[15] MAO W G, CHEN J, SI M S, et al. High temperature digital image correlation evaluation of in-situ failure mechanism: an experimental framework with application to C/SiC composites[J]. Materials Science & Engineering A, 2016, 665: 26-34.

[16] CHU P H C, MARKSBERRY C L, SAARI D P. High temperature storage heater technology for hypersonic wind tunnels and propulsion test facilities[C]//AIAA/CIRA 13th International Space Planes and Hypersonics Systems and Technologies Conference. Capua, Italy, 2005.

[17] BOUSLOG S A, MOORE B, LAWSON I, et al. X-33 metallic TPS tests in NASA-LARC high temperature tunnel[C]//37th Aerospace Sciences Meeting and Exhibit. Reno, NV, 1999.

[18] ZIEMKE R A. Infrared heater used in qualification testing of international space station radiators[R]. NASA Technical Reports Server(NTRS), 2004.

[19] BAI Dan, FAN Xuji. Transient coupled heat transfer in multilayer non-gray semitransparent media with reflective foils[J]. International Journal of Thermophysics, 2006, 27(2): 647-664.

[20] DARYABEIGI K. Thermal analysis and design of multi-layer insulation for re-entry aerodynamic heating[C]//35th AIAA Thermophysics Conference. Anaheim, CA, 2001.

[21] PAN Bing, WU Dafang, YU Liping. Optimization of a three-dimensional digital image correlation system for deformation measurements in extreme environments[J]. Applied Optics, 2012, 51(19): 4409-4419.

[22] 吴大方, 潘兵, 高镇同, 等. 超高温、 大热流、 非线性气动热环境试验模拟及测试技术研究[J]. 实验力学, 2012, 27(3): 255-271.(WU Dafang, PAN Bing, GAO Zhentong, et al. On the experimental simulation of ultra-high temperature, high heat flux and nonlinear aerodynamic heating environment and thermo-machanical testing technique[J]. Journal of Experimental Mechanics, 2012, 27(3): 255-271.(in Chinese))

[23] WU Dafang, WANG Yuewu, SHANG Lan, et al. Thermo-mechanical properties of C/SiC composite structure under extremely high temperature environment up to 1 500 ℃[J]. Composites Part B: Engineering, 2016, 90: 424-431.

[24] WU Dafang, WANG Yuewu, SHANG Lan, et al. Experimental and computational investigations of thermal modal parameters for a plate-structure under 1 200 ℃ high temperature environment[J]. Measurement, 2016, 94: 80-91.

[25] PETERS W H, RANSON W F. Digital imaging techniques in experimental stress analysis[J]. Optical Engineering, 1982, 21(3): 427-431.

[26] BRUCK H A, MCNEILL S R, SUTTON M A, et al. Digital image correlation using Newton-Raphson method of partial differential correction[J]. Experimental Mechanics, 1989, 29(3): 261-267.

[27] TONG W. An evaluation of digital image correlation criteria for strain mapping applications[J]. Strain, 2005, 41: 167-175.

[28] CARUTA B M. New Developments in Materials Science Research[M]. New York: Nova Science Publishers, 2007.

引用本文/Cite this paper:

吴大方, 王怀涛, 朱芳卉. 1 200 ℃高温环境下部件受热前表面应变的光学测量[J]. 应用数学和力学, 2018, 39(6): 631-644.

WU Dafang, WANG Huaitao, ZHU Fanghui. Optical measurement of heated-front-surface strains for components in high temperature environments up to 1 200 ℃[J]. Applied Mathematics and Mechanics, 2018, 39(6): 631-644.