引 言

机匣包容性是航空发动机安全性设计中不可或缺的环节,在这类问题中,由于零件处于高温环境中,且存在遭受外物高速冲击的风险,仿真分析时材料的力学响应必须考虑应变率效应.高速冲击状态下的材料模型与准静态是完全不同的,如何选择材料动态力学模型并标定合适的模型参数对航空发动机包容性仿真分析的结果有着显著的影响,也是仿真建模中最重要的工作之一[1].

通常,LS-DYNA等显式动力学商业软件被广泛应用于机匣包容性的数值仿真分析,这类软件通常包含了各类考虑高应变率效应的材料模型,如J-C模型和Cowper-Symonds模型,指数定律模型,以及表格形式定义的应变率相关的弹塑性模型等.J-C模型是最常用的经验型材料模型之一,被大量应用于机匣包容性数值模拟,其模型可以综合应变硬化、温度和应变率对材料力学行为的影响,且形式简单,在工程中广泛应用.但这个模型实质是通过应变、应变率和温度的倍乘表示材料的力学行为,其缺陷是对材料的加工硬化行为描述不足,不适合描述工作硬化率随应变率增加而下降或保持常数的材料[2].同样, 此模型也对许多韧性材料的屈服强度随应变率增加而迅速增加的描述不足, 所以对该模型的应变项进行修改可大大拓宽此模型的应用.

本文对典型航空发动机机匣常用高温合金GH4133B在不同温度(298~1 073 K)、不同应变率(10-1~5×103 s-1)下的动态力学性能进行了试验测试,并基于J-C模型提出了一种更为准确的修正的J-C本构模型来描述高温合金的应力-应变响应,同时给出了基于J-C失效判据的一个经验型的失效模型.

1 J-C本构模型

J-C模型是一个经验型的黏塑性本构模型,该模型可以较好地描述材料的加工硬化效应、应变率效应和温度软化效应.由于其形式简单、使用方便而在工程中得到了广泛的应用.将流动应力表示为应变硬化f1(ε)、 应变率强化![]() 和热软化 f3(T)这3个函数的乘积,其表达式如下[3]:

和热软化 f3(T)这3个函数的乘积,其表达式如下[3]:

(1)

式中,A,B,C,n和m为待定参数,需要根据不同应变率和不同温度条件下的应力-应变关系试验曲线拟合得到.A为参考应变率和参考温度下的初始屈服应力;B和n为材料应变硬化模量和硬化指数;C为材料应变率强化参数;m为材料热软化指数;![]() 为无量纲应变率;

为无量纲应变率;![]() 为参考应变率,在此为0.1 s-1;T*=(T-Tr)/(Tm-Tr)为同系温度,Tr为参考温度,在此为298 K,Tm为材料的熔点温度,在此为1 600 K.对于高应变率,需要考虑材料变形过程中的绝热温升,实时温度T可通过下式来计算:

为参考应变率,在此为0.1 s-1;T*=(T-Tr)/(Tm-Tr)为同系温度,Tr为参考温度,在此为298 K,Tm为材料的熔点温度,在此为1 600 K.对于高应变率,需要考虑材料变形过程中的绝热温升,实时温度T可通过下式来计算:

T=T0+![]() (η/ρcVσ)dε,

(η/ρcVσ)dε,

(2)

式中,ρ为材料的密度,为7.85 g/cm3, cV为材料在室温下的比热容,取0.502 J/(g·K), η是塑性功-热转换系数,大量试验已证明对于Hopkinson杆测试结果,该系数取为1是合理的[4],T0为材料的初始温度.J-C模型中5个待定参数A,B,C,n和m可通过试验结果可确定,其确定过程可参考文献[5].

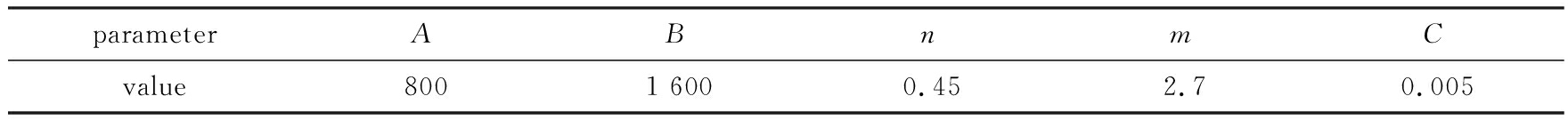

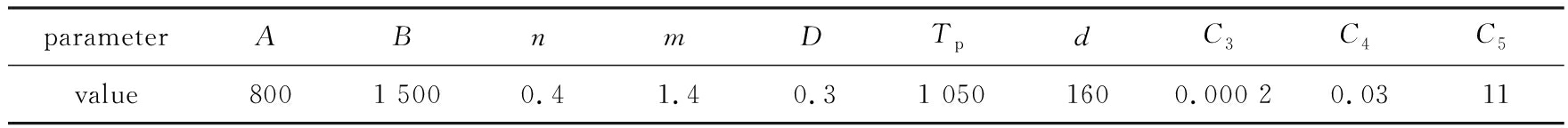

表1 J-C模型参数

Table 1 The J-C model parameters

(a) 0.1 s-1应变率

(a) The 0.1 s-1 strain rate

(b) 800 s-1应变率 (c) 5 200 s-1应变率

(b) The 800 s-1 strain rate (c) The 5 200 s-1 strain rate

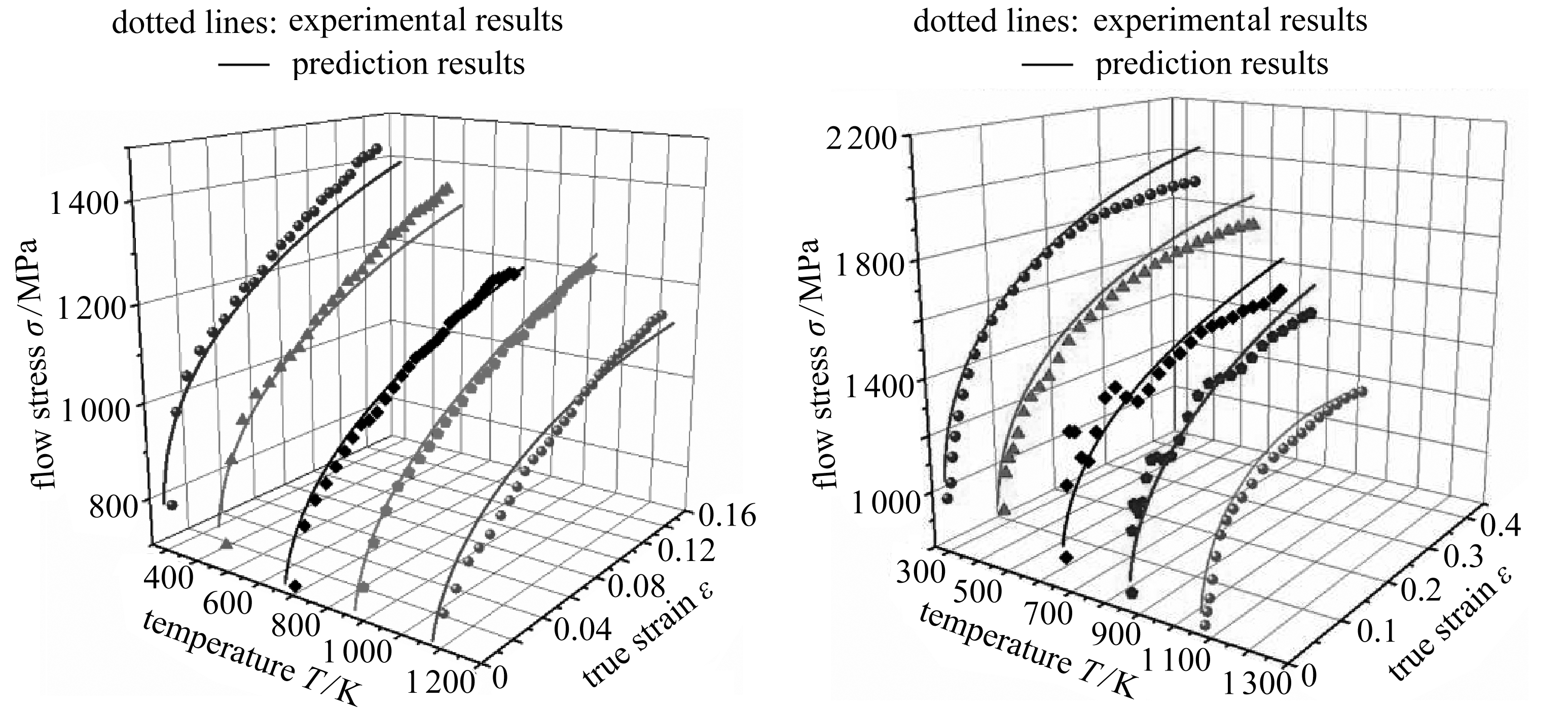

图1 J-C模型预测结果与试验结果的对比

Fig. 1 Comparison between the J-C model prediction results and the experimental results

利用GH4133B在不同应变率(0.1,800,5 200 s-1)、不同温度(298,473,673,873,1 073 K)下的试验结果进行J-C本构模型拟合,确定待定参数,最终结果见表1.图1所示为不同温度、不同应变率下的传统J-C模型预测结果与试验结果的对比.将同一应变率不同温度的对比结果置于同一个三维图中.从图中可以看出,传统的J-C模型预测结果并不能很好地预测高温合金GH4133B在不同温度、不同应变率下的塑性流动行为.因此,需要对传统的J-C本构模型进行修正.

2 J-C本构模型修正

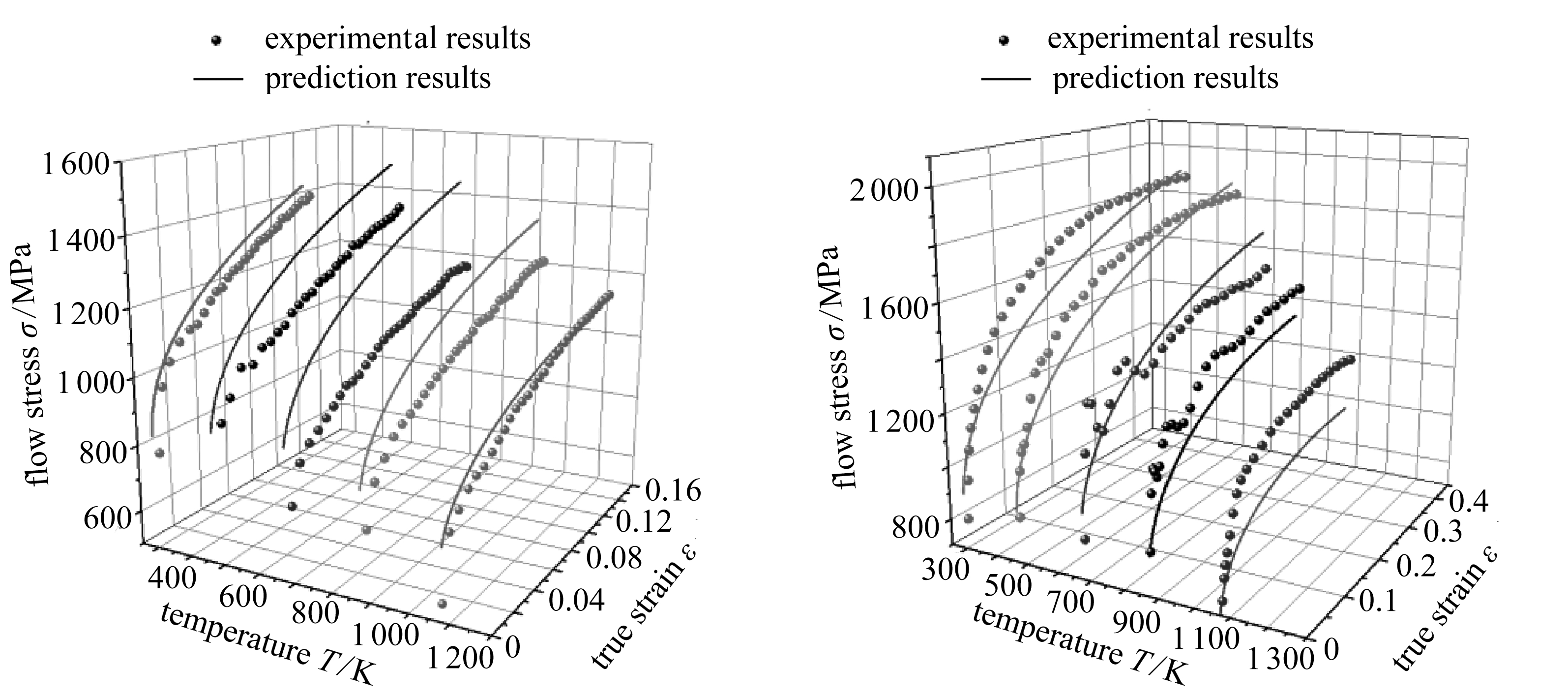

J-C本构虽然形式简单,但在工程中广泛应用,其本身存在着一定的不足.为了更为准确地利用J-C本构来描述高温合金的力学行为,需要对J-C本构模型进行修正.J-C 本构模型认为在确定的温度下,流动应力随![]() 线性变化,但是对于韧性金属,当应变率超过103 s-1时,其流动应力会随应变率的增大而陡然增大,本研究中的材料也表现出这一特点,如图2所示.而J-C本构模型并不能很好地描述材料的这一特性.为了描述材料在高应变率下的这一特性,需要对传统的J-C本构模型进行修正.修正J-C本构模型的表达式如下式所示[6]:

线性变化,但是对于韧性金属,当应变率超过103 s-1时,其流动应力会随应变率的增大而陡然增大,本研究中的材料也表现出这一特点,如图2所示.而J-C本构模型并不能很好地描述材料的这一特性.为了描述材料在高应变率下的这一特性,需要对传统的J-C本构模型进行修正.修正J-C本构模型的表达式如下式所示[6]:

(3)

式中,修正后的J-C模型在原模型基础上增加了![]() 项,C4和C5是新增的模型参数,其中C5为一临界相对应变率的对数值.在低应变率下, 增加项趋于0, 此时, 修正后的J-C模型与传统的J-C模型相近, 而在参考应变率下, 修正的J-C模型与传统的J-C模型相同.

项,C4和C5是新增的模型参数,其中C5为一临界相对应变率的对数值.在低应变率下, 增加项趋于0, 此时, 修正后的J-C模型与传统的J-C模型相近, 而在参考应变率下, 修正的J-C模型与传统的J-C模型相同.

当![]() 值接近C5时,修正后模型预测得到的流动应力趋于无穷大,因此模型中应变率项需要被限定不超过某一值C6,即

值接近C5时,修正后模型预测得到的流动应力趋于无穷大,因此模型中应变率项需要被限定不超过某一值C6,即![]() 等[7]已通过试验证明当应变率超过一定值后,材料强度随应变率不再有大的变化.

等[7]已通过试验证明当应变率超过一定值后,材料强度随应变率不再有大的变化.

本研究利用高温合金的试验结果对修正后的J-C本构模型拟合,而对于GH4133B,其流动应力随温度变化出现反常现象,即在某一温度区域,流动应力随温度的升高而增大或不变.因此,为了描述GH4133B这种反常现象,模型中温度项也需要修正.

图3显示了GH4133B在不同应变率下流动应力随温度变化情况,从图中可以看出,当温度超过600 K时,随着温度升高,流动应力先增大而后减小,即出现一反常峰值.分析GH4133B中出现峰值的特点,并查阅其他高温合金中出现的反常峰现象,对J-C模型温度项进行了修正,添加了描述这一反常峰的项:Dexp[-(T-Tp)2/(2d2)],其中,Tp,d和D为新增加的模型参数,Tp反映了峰值对应的温度,d反映了反常温度区域的宽度,D决定了应力峰值的大小.此时,模型中温度项变为1-T*m+Dexp[-(T-Tp)2/(2d2)],修正后J-C模型为

Dexp[-(T-Tp)2/(2d2)]}.

(4)

图2 修正前后的J-C模型对比 图3 修正前后的J-C模型与试验结果对比

Fig. 2 Comparison between the J-C model Fig. 3 Comparison between the J-C/modified J-C model and the modified J-C model prediction and the experimental results

表2 修正后的J-C模型参数

Table 2 The modified J-C model parameters

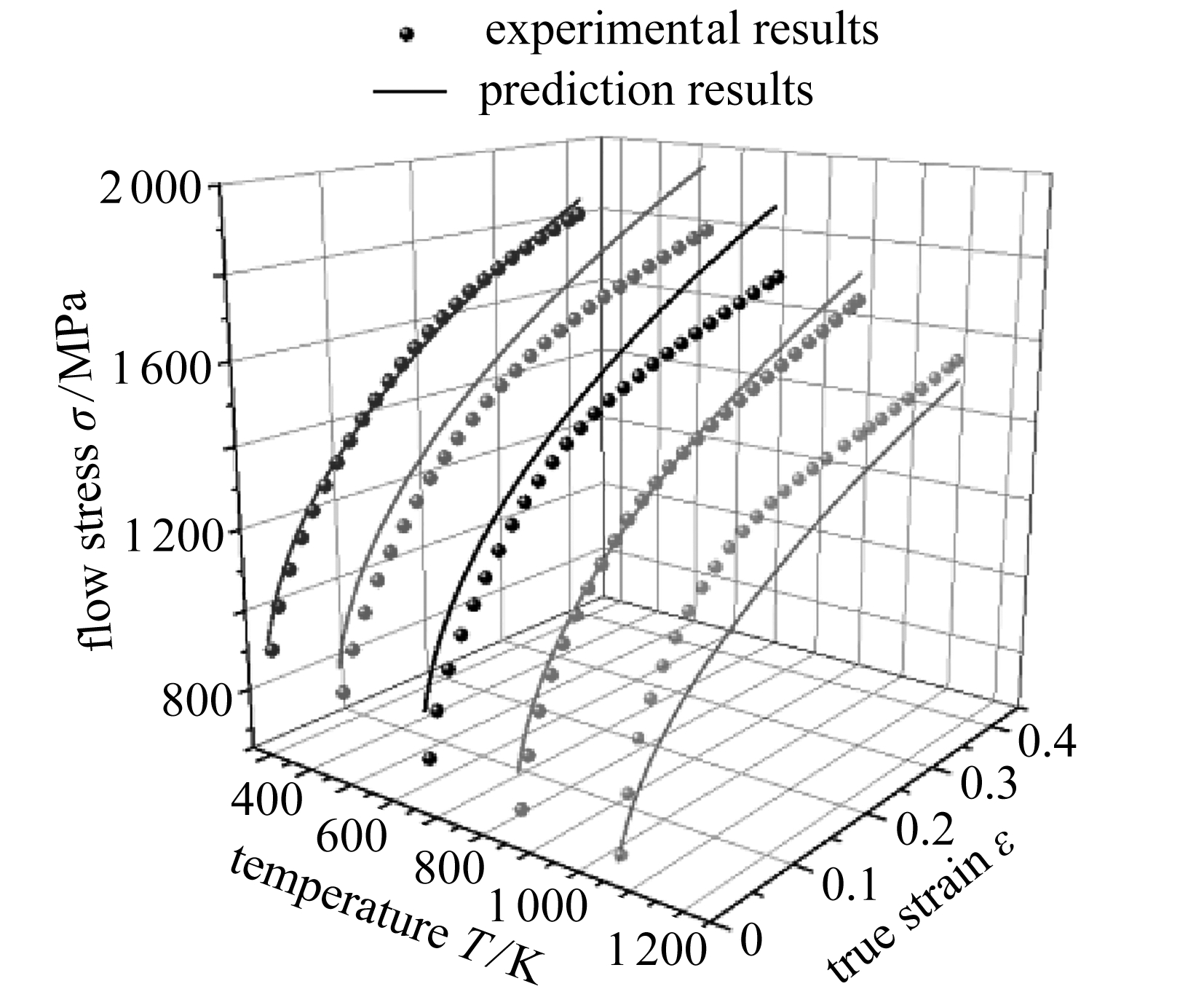

(a) 0.1 s-1应变率

(a) The 0.1 s-1 strain rate

(b) 800 s-1应变率 (c) 5 200 s-1应变率

(b) The 800 s-1 strain rate (c) The 5 200 s-1 strain rate

图4 修正后的J-C模型预测结果与试验结果的对比

Fig. 4 Comparison between the modified J-C model prediction and the experimental results

在低温下,修正后的温度项接近于J-C模型的温度项,当温度为参考温度(298 K)时,其可近似等于J-C模型的温度项.图3所示为修正后的J-C模型与J-C模型对GH4133B的温度敏感性预测结果的对比.可以看出,修正后的J-C模型可以很好地反映GH4133B的温度敏感性.

利用GH4133B在不同应变率(0.1,800,5 200 s-1)、不同温度(298,473,673,873,1 073 K)下的试验结果对修正后的J-C本构模型进行拟合,确定所有参数,结果见表2.图4为不同应变率下修正后的J-C模型预测结果与试验结果的对比.

3 J-C失效模型

J-C失效判据是一个经验型的黏塑性失效模型,由于其形式简单,使用方便而在工程中得到了广泛的应用.J-C失效判据引入了应力三轴度、应变率和温度等因素对失效应变的影响[8-9],其表达式为

(5)

式中,A,B,C,m和D为待定参数,需要根据不同应力三轴度、不同应变率和不同温度条件下的失效应变曲线拟合得到.应力三轴度σ*=1/3+ln(1+a/(2R)),a和R分别表示最小横截面的半径及缺口半![]() 为无量纲应变率,

为无量纲应变率,![]() 为参考应变率,在此为0.001 s-1;T*=(T-Tr)/(Tm-Tr),Tr为参考温度,在此为298 K,Tm为材料的熔点温度.失效应变[10-11]的计算公式为εf=2ln(a0/a),其中a0为最小横截面的原始半径,a为断口半径.

为参考应变率,在此为0.001 s-1;T*=(T-Tr)/(Tm-Tr),Tr为参考温度,在此为298 K,Tm为材料的熔点温度.失效应变[10-11]的计算公式为εf=2ln(a0/a),其中a0为最小横截面的原始半径,a为断口半径.

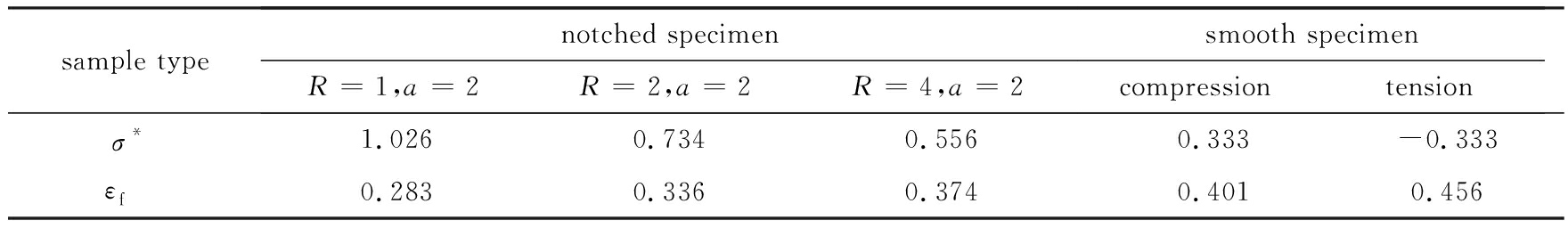

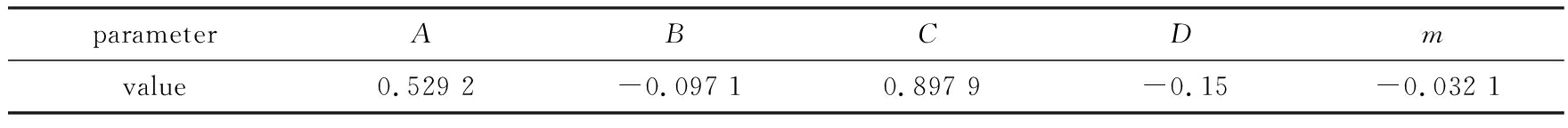

在常温下,温度项为1,因此可先单独确定应力三轴度项的3个参数,如表3所示.

拟合确定3个参数,

A=0.529 2, B=-0.097 1, C=0.897 9,

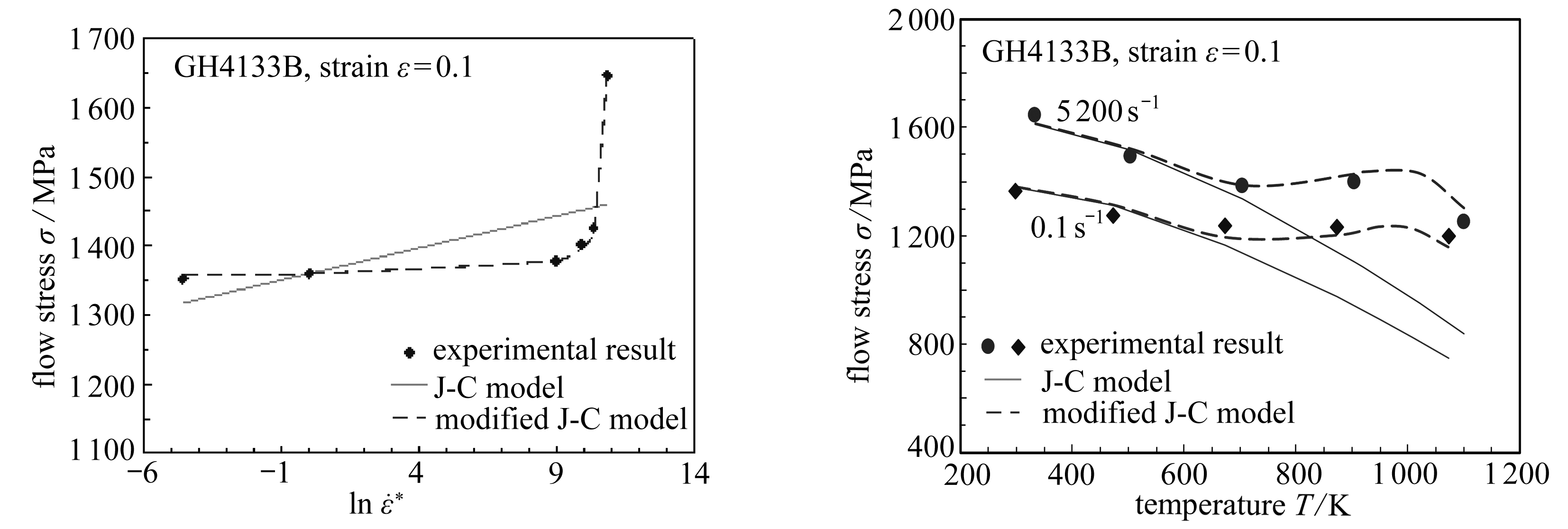

拟合得到的曲线与试验数据的对比如图5所示.

表3 失效应变随应力三轴度的变化

Table 3 Variation of the failure strain with the stress triaxiality

图5 失效应变-应力三轴度项与试验结果对比 图6 失效应变-温度项与试验结果的对比

Fig. 5 Comparison between the failure strain-triaxial Fig. 6 Comparison between the failure strain-temperature degree of stress and the experimental results and the experimental results

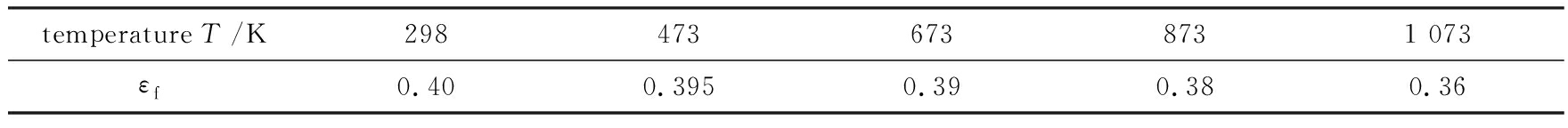

失效应变随温度的变化如表4所示.

表4 失效应变随温度的变化

Table 4 Variation of the failure strain with the temperature

拟合确定参数D=-0.15,拟合得到的曲线与试验数据的对比如图6所示.

根据图1(c)中1 073 K温度下试验结果中的失效应变,可得m=-0.032 1.综上所述,GH4133B的J-C失效判据参数确定如表5所示.

表5 J-C失效应变参数

Table 5 The J-C failure model parameters

4 结 论

考虑高温合金GH4133B的流动应力随温度和应变率的变化规律,对J-C本构模型中的温度项和应变率项进行了修正,提出了修正的J-C模型.将修正J-C模型应用于描述GH4133B合金在不同温度和应变率条件下的力学行为.结果表明:修正J-C模型在精度上较修正前的J-C模型有较大程度的提高.同时结合材料的应力三轴度试验结果,获得了基于J-C失效判据的一个经验型的失效模型.

致谢 本文作者衷心感谢中国航空研究院的航空科学基金(KYHJ150182)对本文的资助.

参考文献(References):

[1] 肖云凯, 方秦, 吴昊, 等. Johnson-Cook本构模型参数敏感度分析[J]. 应用数学和力学, 2015, 36(S): 21-28.(XIAO Yunkai, FANG Qin, WU Hao, et al. Analysis of parameter sensitivity for the Johnson-Cook constitutive model[J]. Applied Mathematics and Mechanics, 2015, 36(S): 21-28.(in Chinese))

[2] LIANG Riqiang, KHAN A S. A critical review of experimental results and constitutive models for BCC and FCC metals over a wide range of strain rates and temperatures[J]. International Journal of Plasticity, 1999, 15(9): 963-980.

[3] JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain rates and high temperatures[C]//Proceedings of the 7th International Symposium on Ballistics. Hague, Netherlands, 1983, 21: 541-547.

[4] NEMAT-NASSER S, GUO Weiguo. Thermomechanical response of DH-36 structural steel over a wide range of strain rates and temperatures[J]. Mechanics of Materials, 2003, 35(11): 1023-1047.

[5] 李建光, 施琪, 曹结东. Johnson-Cook本构方程的参数标定[J]. 兰州理工大学学报, 2012, 35(2): 164-167.(LI Jianguang, SHI Qi, CAO Jiedong. Parameters calibration for Johnson-Cook constitutive equation[J]. Journal of Lanzhou University of Technology, 2012, 35(2): 164-167.(in Chinese))

[6] GAMBIRASIO L, RIZZI E. An enhanced Johnson-Cook strength model for splitting strain rate and temperature effects on lower yield stress and plastic flow[J]. Computational Materials Science, 2016, 113: 231-265.

[7] STEINBERG D J, COCHRAN S G, GUINAN M W. A constitutive model for metals applicable at high-strain rate[J]. Journal of Applied Physics, 1980, 51(3): 1498-1504.

[8] WANG Xuemei, SHI Jun. Validation of Johnson-Cook plasticity and damage model using impact experiment[J]. International Journal of Impact Engineering, 2013, 60: 67-75.

[9] ZHANG Dingni, SHANGGUAN Qianqian, XIE Canjun, et al. A modified Johnson-Cook model of dynamic tensile behaviors for 7075-T6 aluminum alloy[J]. Journal of Alloys and Compounds, 2015, 619: 186-194.

[10] RICE J R, TRACEY D M. On the ductile enlargement of voids in triaxial stress fields[J]. Journal of the Mechanics and Physics of Solids, 1969, 17(3): 210-217.

[11] WANG Jianjun, GUO Weiguo, GUO Jin, et al. The effects of stress triaxiality, temperature and strain rate on the fracture characteristics of a nickel-base superalloy[J]. Journal of Materials Engineering and Performance, 2016, 25(5): 2043-2052.

引用本文/Cite this paper:

孟卫华, 王建军, 李坚, 郭小军, 郭伟国. 高温合金GH4133B动态本构模型与失效模型研究[J]. 应用数学和力学, 2018, 39(6): 681-688.

MENG Weihua, WANG Jianjun, LI Jian, GUO Xiaojun, GUO Weiguo. Research on dynamic behavior and a failure model for GH4133B superalloy[J]. Applied Mathematics and Mechanics, 2018, 39(6): 681-688.