引 言

为了达到对深层地下目标或多层间隔结构内部目标的有效打击,在战斗部中需要装填高能钝感炸药[1-3],对于尺寸空间严格限制的深层侵彻战斗部或半穿甲战斗部传爆序列设计提出了严苛的要求.对于大尺寸高能钝感炸药的起爆,通常采用小质量扩爆装药驱动飞片高速冲击引爆[4-6].扩爆装药结构对飞片威力参数(主要是速度与比冲量等)、形态参数(平整度和完整性)均有重要影响,飞片威力与形态参数决定了主炸药的冲击引爆性能[7-9].被引爆炸药内部产生的压力和比冲量与飞片的速度和比冲量成正相关关系.另外,飞片的完整性和平整度直接影响冲击接触面积,决定了炸药内部冲击产生热点数量,从而影响炸药冲击反应程度和最终效应[10].因此有必要开展扩爆装药结构对飞片威力及冲击引爆性能的影响.

对典型深侵彻或半穿甲战斗部结构,可将此问题简化为扩爆装药驱动飞片对具有一定厚度和间隙的盖板炸药冲击起爆问题,涉及飞片高速冲击以及炸药在高温、高压、高应变率下非定常多相化学反应过程[11-12].该问题从理论上分析存在极大的挑战,目前多采用数值模拟并由少量试验对其进行验证的方法进行研究[13-14].近年来,国内外学者对多级装药爆炸驱动或激光驱动小质量飞片冲击单层无间隙盖板炸药这类问题进行了研究[15-17],获得了较多具有重要学术和工程应用价值的成果.但对不同构型的大质量飞片冲击多层间隔盖板炸药起爆问题,因大质量飞片高速加载能力以及爆炸防护较困难,该方面研究鲜见报道.鉴于此,本文应用动力学分析软件,采用流固耦合分析方法建立了扩爆装药爆炸驱动飞片及飞片冲击主炸药的数值模型,通过正交试验设计方法分析了扩爆装药结构参数对飞片威力影响的敏感性,获得了影响飞片冲击盖板炸药起爆的主要因素.通过模拟分析,对炸药驱动飞片的速度、比冲量等威力参数及飞片形态有了规律性的认识,可以为弹药传爆序列设计提供参考.

为分析扩爆装药结构对飞片威力的影响,首先对扩爆装药爆炸驱动飞片飞离装药底面不同距离的情况进行了模拟,在此基础上进行了不同扩爆装药对PBXC10炸药冲击起爆的数值模拟,分析了不同扩爆装药对PBXC10炸药的起爆性能.

1 数值建模方法与材料模型验证

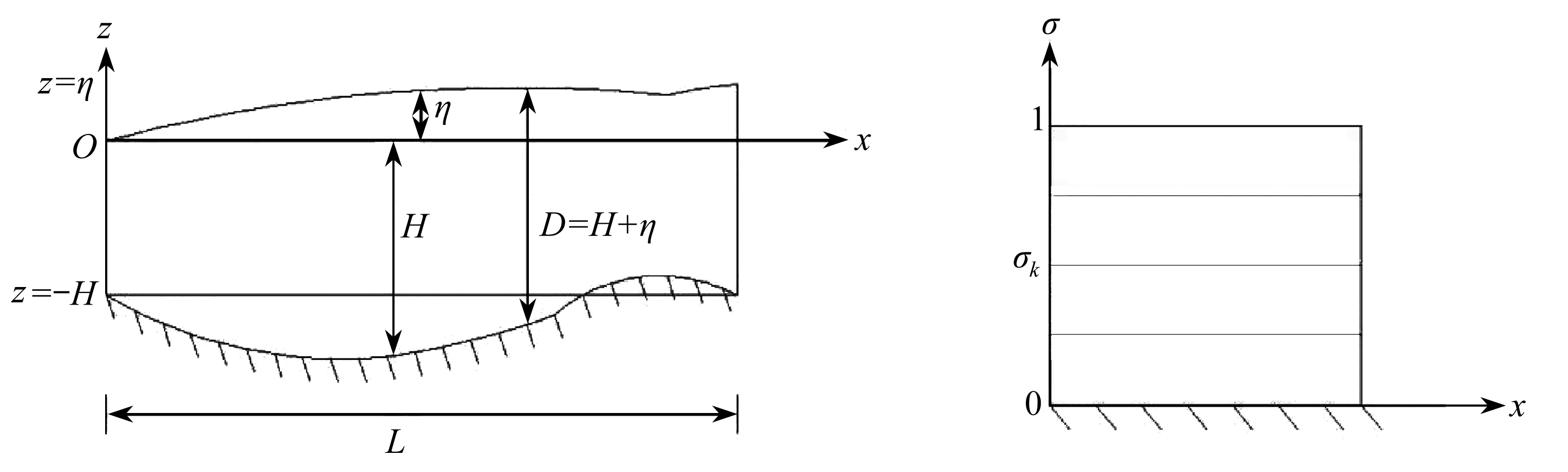

1.1 装药爆炸驱动飞片数值建模

1.1.1 扩爆装药结构及材料

为分析扩爆装药结构对飞片驱动的影响,不失一般性,借鉴相关文献[7-9]中采用的扩爆炸药JB-9014.另外,相关分析认为聚乙烯、铝、铜等不宜作为飞片材料[10].由于动能侵彻战斗部对强度和质量有较高要求,而钛合金具有相对较低的密度和较高的强度,因此比较适合作为飞片材料[10].飞片的力学性能特别是有效塑性失效应变决定了飞片的完整性.因此分析中扩爆药盒壳体和飞片均采用工程中常用的钛合金材料TC11.飞片与主炸药之间通常还有一层隔板,用于与主炸药隔离并调节与传爆序列之间的间隙,隔板采用密度相对较低的铝,在此选用工程中常用的2A12.

主炸药主要依靠飞片高速冲击来引爆,飞片初始构型对其速度、比动量等威力参数产生影响,鉴于此,分别针对典型的平面、球缺型飞片以及不同厚度飞片进行数值建模,对比分析扩爆装药参数对飞片威力的影响.扩爆装药结构示意图如图1所示.

采用动力学有限差分程序建立扩爆装药驱动飞片模型,如图1所示.其中,装药壳体、端盖、飞片采用Lagrange网格,扩爆炸药采用Euler网格.用Euler单元建立一定大小的空气域将扩爆药盒包覆在内,炸药爆轰产物在其区域内流动,固体与流体之间采用流固耦合.

图1 扩爆药盒构型及驱动飞片威力模拟模型

Fig. 1 The simulation model for the exploder cartridge configuration and the driven flyer power

注 为了解释图中的颜色,读者可以参考本文的电子网页版本,后同.

1.1.2 扩爆装药涉及的材料模型及参数

扩爆炸药为JB-9014,采用JWL状态方程模拟炸药爆轰过程中压力、内能和比容的关系,表达式为[1,3]

(1)

式中,P为装药爆轰压力,MPa;V为相对体积;E为内能密度,MJ/kg;Q为炸药热能,MJ/kg;A,B,R1,R2,ω为炸药材料常数;λ为非理想成分的燃烧分数.

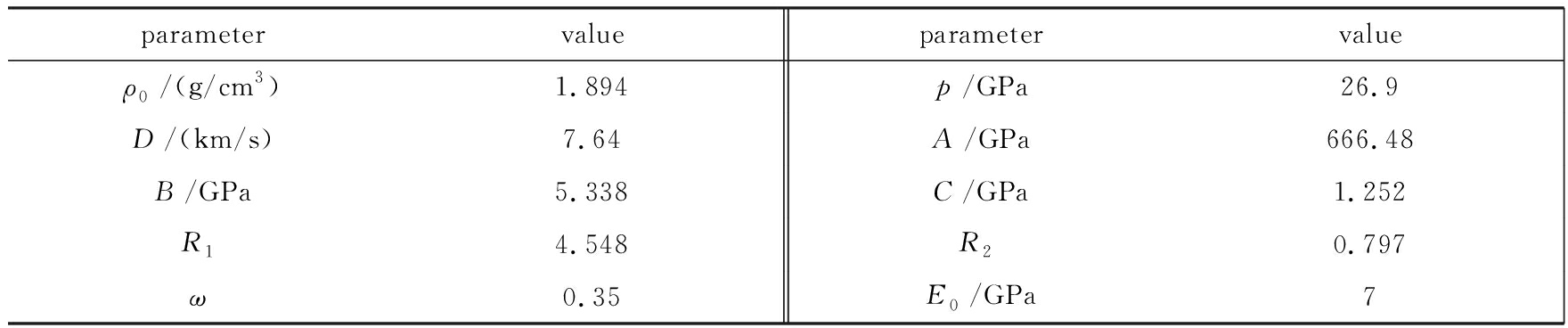

上式中,第1~3项分别在高压、中压和低压段起主要作用[1,3-4].在爆轰产物膨胀后期,将炸药从JWL状态方程转换为理想气体状态方程.参数通过圆筒试验进行确定.理想炸药空爆时能量释放快,不必采用能量释放模型,计算中λ=0.文献[7-8]中对JB-9014炸药进行了25 mm和50 mm两种装药直径的圆筒试验,并通过流体动力学数值模拟确定了JB-9014炸药爆轰产物JWL状态方程参数,如表1所示.

表1 JB-9014 炸药爆轰产物JWL状态方程参数[7-8]

Table 1 JB-9014 detonation product JWL state equation parameters[7-8]

parametervalueparametervalueρ0/(g/cm3)1.894p/GPa26.9D/(km/s)7.64A/GPa666.48B/GPa5.338C/GPa1.252R14.548R20.797ω0.35E0/GPa7

扩爆装药壳体、飞片材料均为TC11,盖板材料取常用的2A12.上述材料强度模型采用Johnson-Cook模型,该模型为考虑应变率强化效应和温升软化效应的刚塑性强化模型,动态屈服函数为

(2)

式中,σe为Von Mises流动应力;![]() 为等效塑性应变;

为等效塑性应变;![]() 为相对等效塑性应变率,

为相对等效塑性应变率,![]() 取

取![]() 为无量纲温度,T*=(T-Tr)/(Tm-Tr),Tm与Tr为材料熔点与室温;m,n为材料常数.

为无量纲温度,T*=(T-Tr)/(Tm-Tr),Tm与Tr为材料熔点与室温;m,n为材料常数.

式(2)中,第1个因子给出的是当![]() 和T*=0时流动应力与等效塑性应变的函数关系,第2个和第3个因子表示了应变率效应和温度效应.

和T*=0时流动应力与等效塑性应变的函数关系,第2个和第3个因子表示了应变率效应和温度效应.

失效采用Johnson-Cook材料模型中的损伤失效模型.单元的损伤定义为

(3)

式中,D为损伤参数,在0和1之间,初始为0,当D=1时材料失效;Δεp为塑性应变增量;εf为当前时间步的应力状态、应变率和温度下的破坏应变.

破坏应变εf的表达式为

(4)

式中,D1~D5为材料参数;σ*=p/σeff为应力状态参数,其中p为压力,σeff为等效应力.

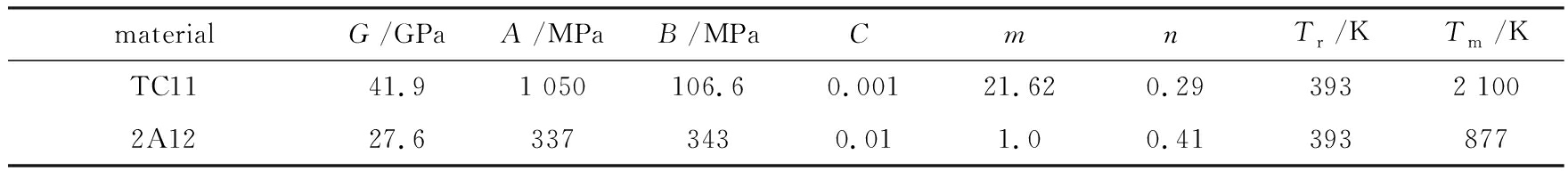

材料的失效是一种具有复杂物理力学机制的现象.通常的失效判据主要针对单一失效机制或状态,其适用性受限.Johnson-Cook失效模型考虑了应力状态、 应变率和温度等影响因素, 具有更大的适用范围.TC11、 2A12材料的Johnson-Cook强度模型参数如表2所示,G为剪切模量.

表2 材料Johnson-Cook强度模型参数

Table 2 Johnson-Cook strength model parameters of materials

materialG/GPaA/MPaB/MPaCmnTr/KTm/KTC1141.91 050106.60.00121.620.293932 1002A1227.63373430.011.00.41393877

装药金属壳体材料采用基于冲击绝热关系建立的Mie-Grüneisen形式的状态方程:

P=PH+Γρ(e-eH),

(5)

(6)

式中,Г为Grüneisen系数当前值;ρ0,ρ分别为材料初始和当前密度;P和e分别为静水压和比内能;PH和eH分别为静水压和比内能的参考值;λ为冲击波速与波后质点速度关系曲线的斜率,C0为材料声速.

飞片、 装药壳体及垫层材料状态方程的主要参数如表3所示,S为材料常数,cv为定容比热容.

表3 材料的状态方程参数

Table 3 State equation parameters for materials

materialρ/(g/cm3)C0/(m/s)Scv/(J/(kg·K))ГTC114.55 1301.0285251.232A122.75 3281.3388632.0

1.2 飞片冲击起爆数值建模与模型验证

1.2.1 飞片冲击起爆数值建模

在高速冲击引爆炸药过程中,飞片、隔板和被发炸药将呈现大变形和破坏,单独采用Lagrange或Euler方法均难以复现整个物理过程,为此,采用流固耦合的方法对该问题进行建模.为验证数值模拟模型,本研究建模主要基于文献[5]中铝飞片冲击PBXC10炸药试验和文献[11-13]中相关材料模型参数.依据试验,建立12 mm厚的铝飞片冲击5 mm厚铝隔板,与铝隔板背面接触的是直径为50 mm、厚度为30 mm的PBXC10炸药,炸药另一端面由2 mm厚的铝底板约束.飞片以不同速度冲击盖板炸药端面.

图2 飞片冲击引爆数值计算模型

Fig. 2 Numerical calculation model of

flyer impact initiation

对于炸药冲击起爆的模拟,多采用Lee和Tarver[11]提出的点火-燃烧-快反应三项式反应速率方程,计算结果与压力曲线和Pop图均符合较好,因此本文采用该模型研究冲击起爆过程.

建模中,飞片、隔板、PBXC10炸药、背板均采用Lagrange网格.根据炸药爆轰波宽度,网格划分尺寸控制在0.25 mm以内.飞片与隔板、隔板与炸药、背板与炸药之间采用接触算法.根据对称性,建立1/2模型.根据文献试验中测试点位置的放置,在炸药中设置测量点(gauge points),飞片冲击带隔板炸药起爆数值模拟模型如图2所示.

1.2.2 飞片冲击起爆涉及的材料模型及参数

计算中PBXC10炸药的冲击响应采用Lee-Tarver三项式点火增长模型模拟[11],该方程可以很好地模拟非均匀炸药的冲击起爆特性:

(7)

式中,F为反应质量分数,它在模拟爆轰过程中控制着炸药化学能的释放;I,b,a,x,G1,d,y,G2,e, f,z为炸药参数.

炸药未反应物和反应物均采用JWL状态方程描述,定义压力为相对体积和单位体积初始能量的函数:

(8)

式中,E为CJ面前释放的比内能;V为比容;A,B,R1,R2,ω为炸药常数.PBXC10炸药点火增长模型参数如表4[9,11]所示.

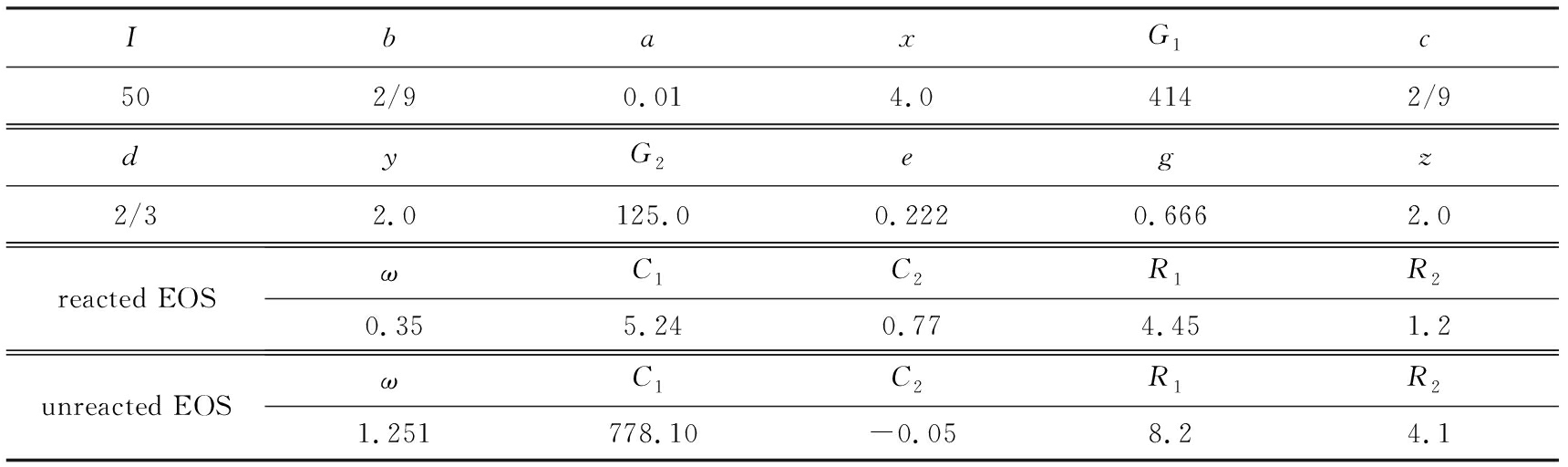

表4 PBXC10炸药点火增长模型参数[9,11]

Table 4 Ignition & growth model parameters for PBXC10[9,11]

IbaxG1c502/90.014.04142/9dyG2egz2/32.0125.00.2220.6662.0reacted EOSωC1C2R1R20.355.240.774.451.2unreacted EOSωC1C2R1R21.251778.10-0.058.24.1

飞片、隔板、背板采用Johnson-Cook模型和shock状态方程.

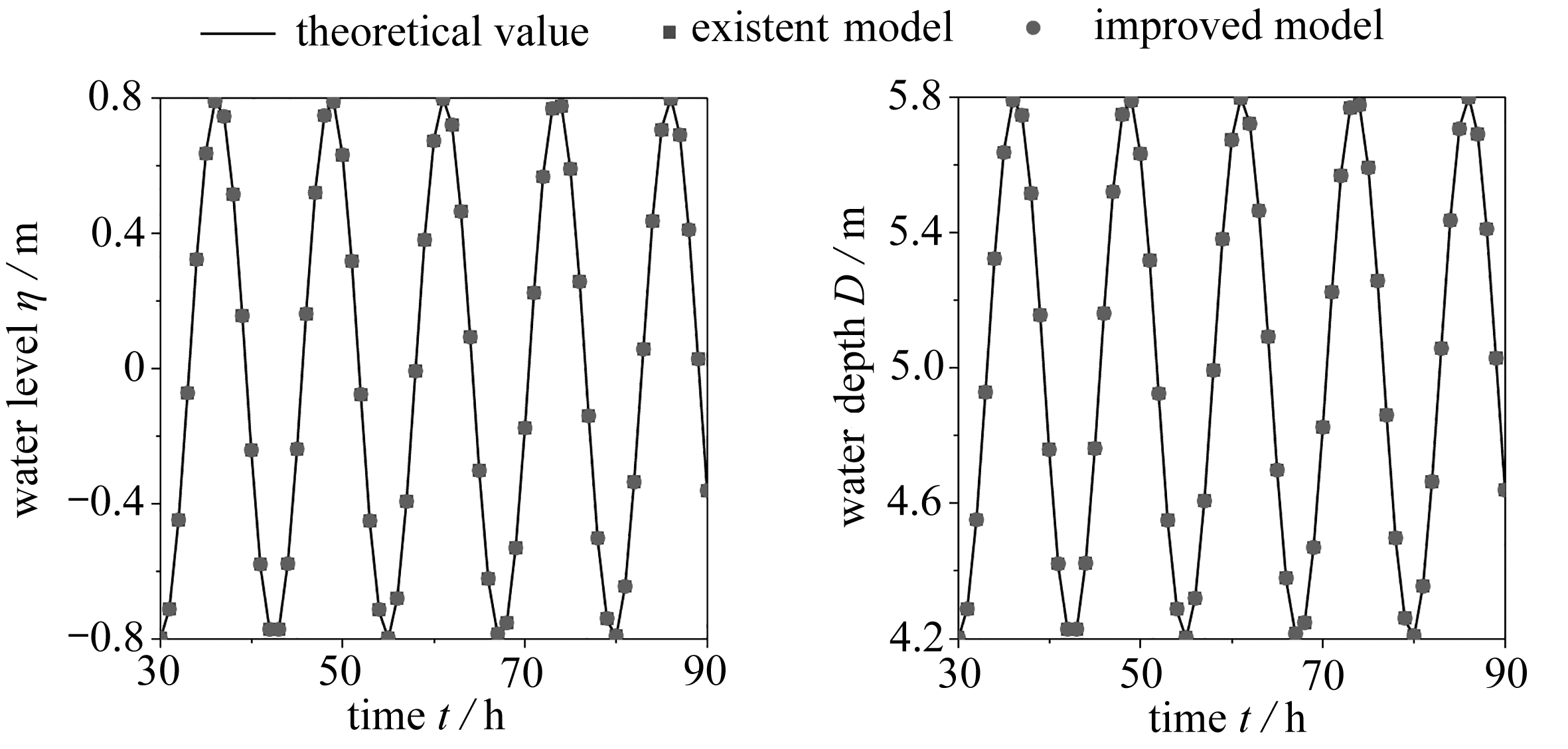

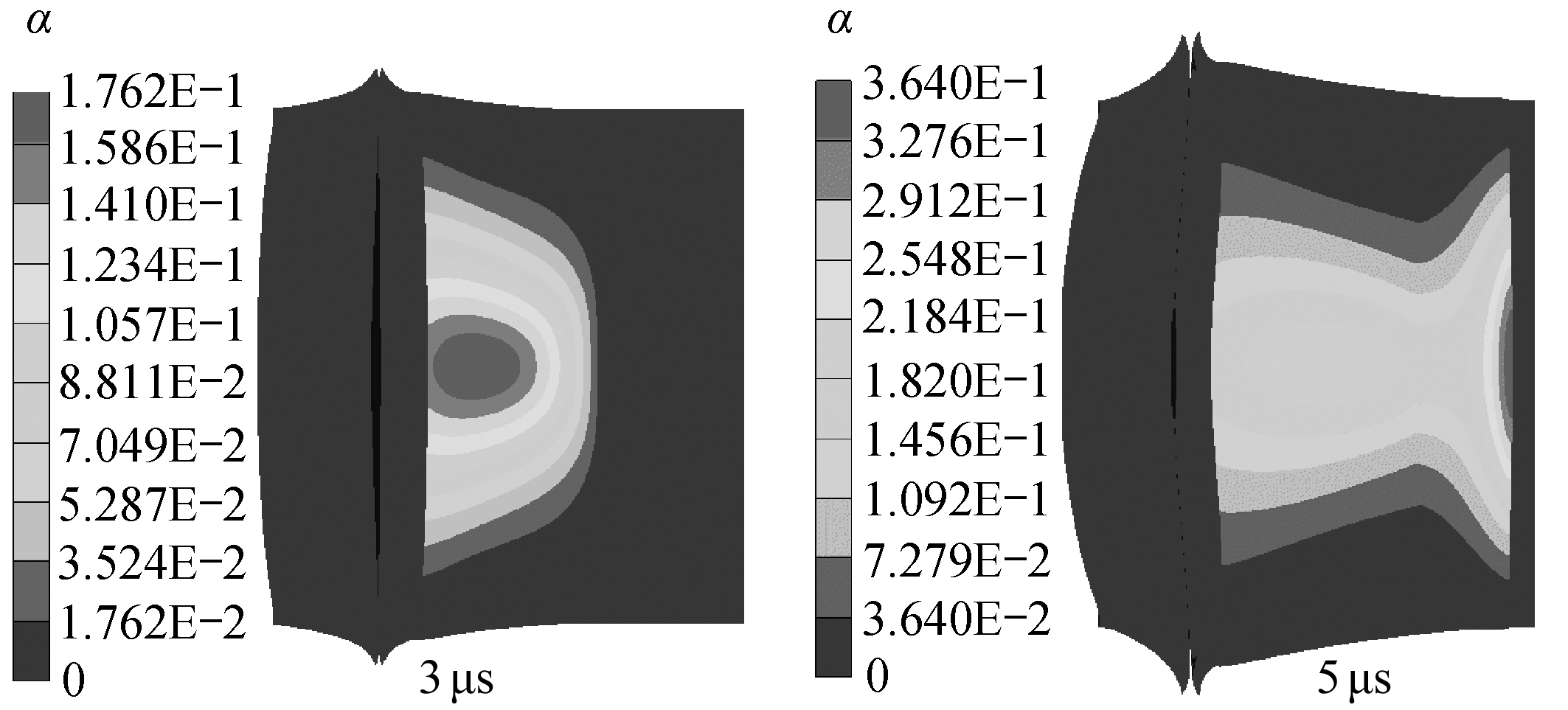

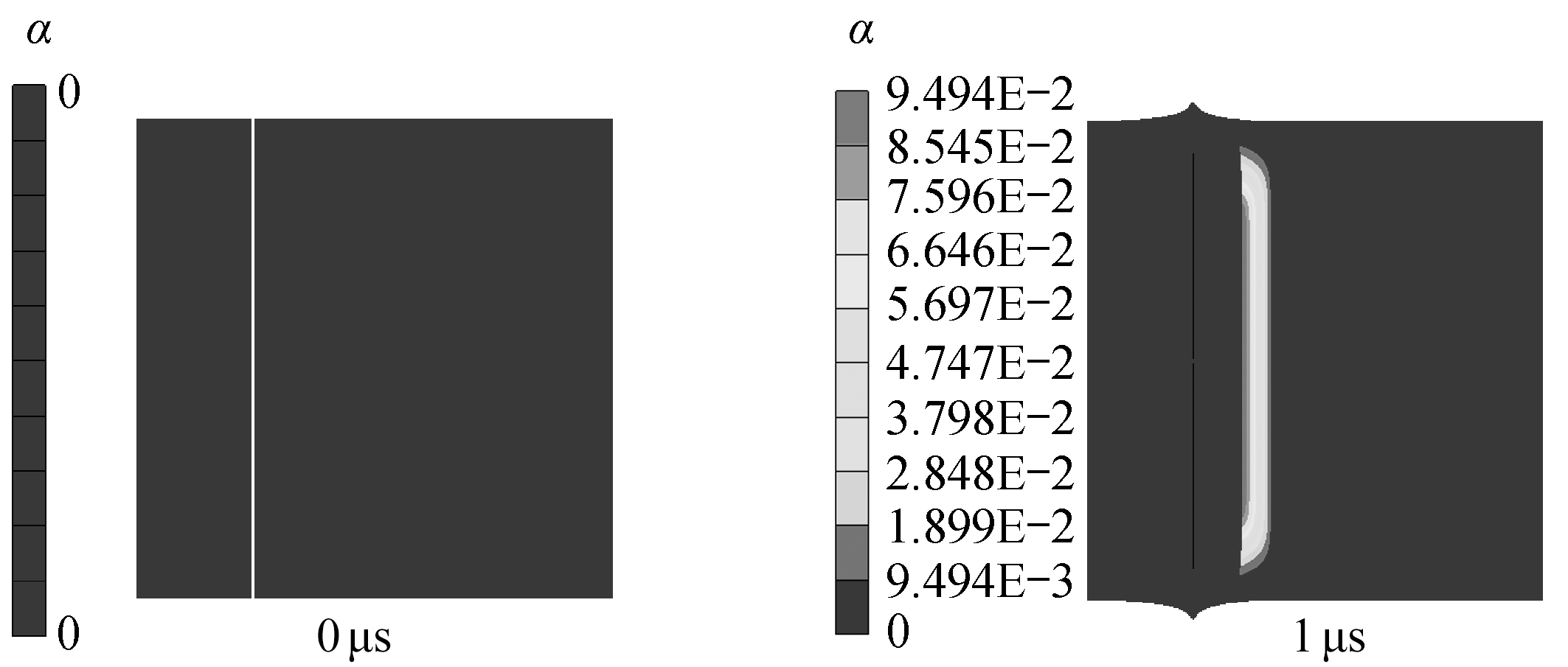

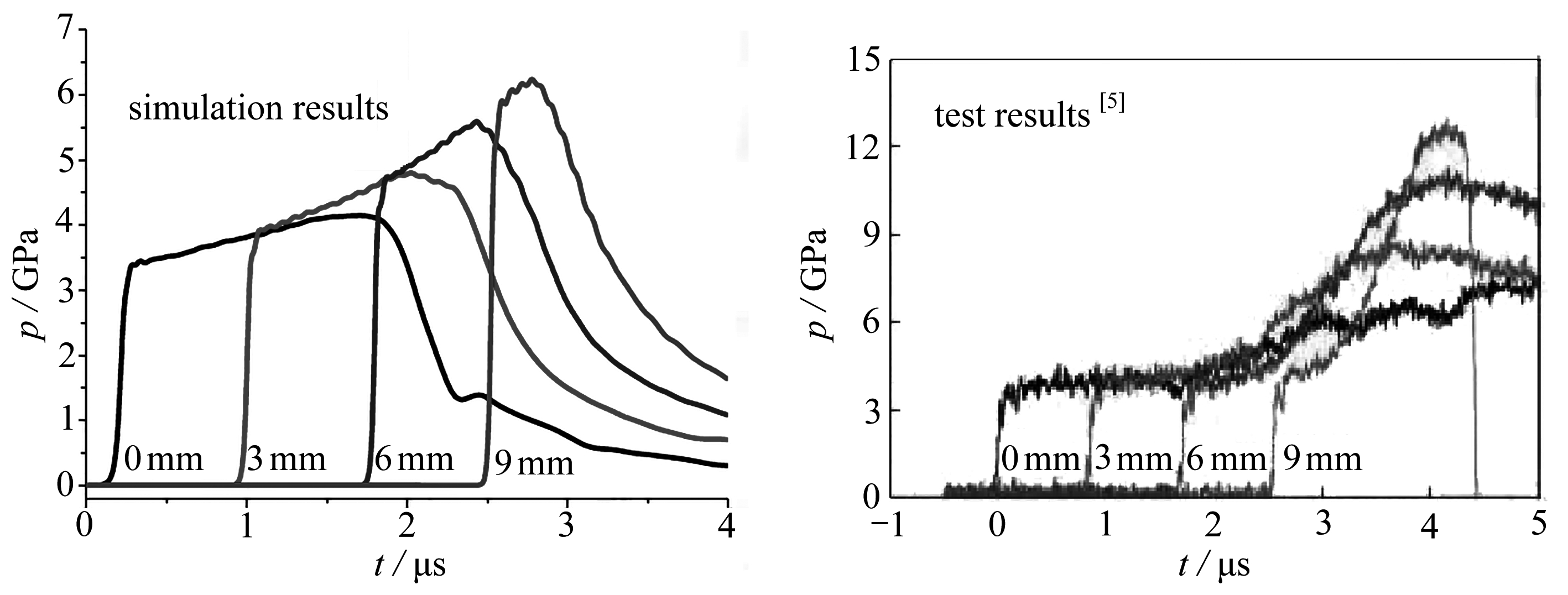

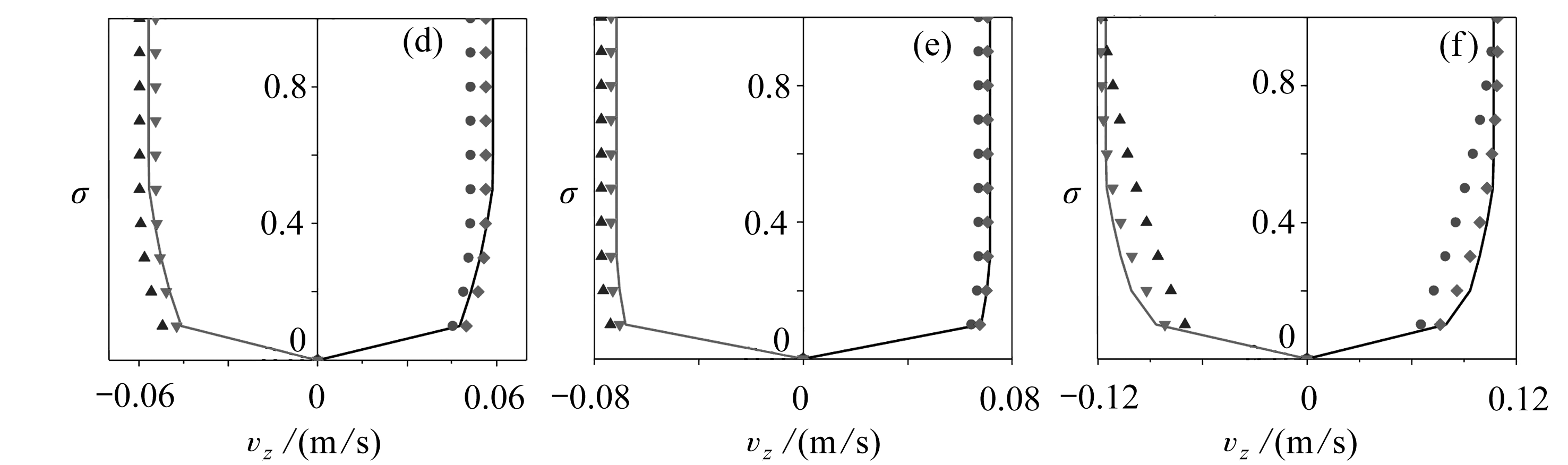

1.3 飞片冲击起爆数值模拟结果及其模型验证

分别对飞片以709,1 050 m/s的速度冲击隔板炸药进行数值模拟,冲击过程炸药压力与反应率云图见图3.飞片以709 m/s的速度冲击不能引爆炸药,以1 050 m/s的速度冲击,在撞击靶板约3 μs时炸药被引爆,与文献[5]试验结果一致.

(a) 飞片速度为709 m/s

(a) The flyer velocity is 709 m/s

(b) 飞片速度为1 050 m/s

(b) The flyer velocity is 1 050 m/s

图3 飞片冲击带铝隔板PBXC10炸药反应率云图

Fig. 3 PBXC10 explosive reaction rate contours with aluminum baffles impacted by flyers

(a) 飞片速度为709 m/s

(a) The flyer velocity is 709 m/s

(b) 飞片速度为1 050 m/s

(b) The flyer velocity is 1 050 m/s

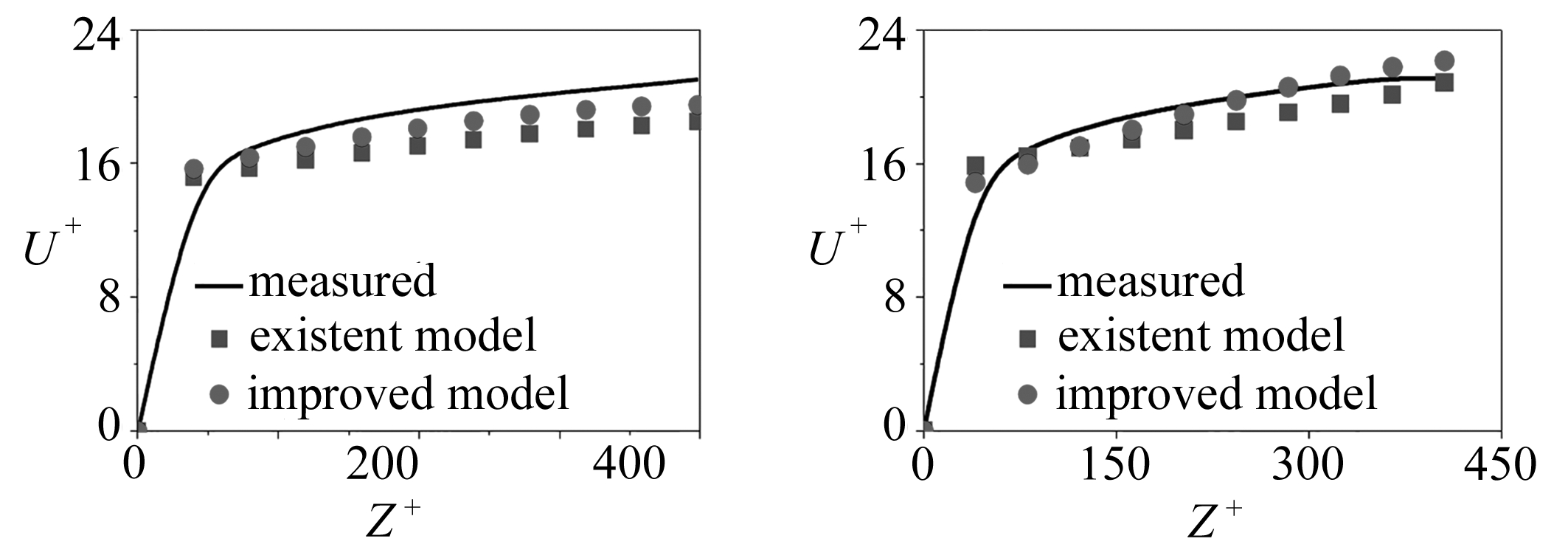

图4 炸药内不同位置处压力曲线模拟与试验比较

Fig. 4 Comparison of simulation and test pressure curves at different points in explosives

图4给出了炸药内不同位置处压力时间历程曲线.当飞片以709 m/s的速度冲击时, 产生的冲击压力相对较低, 由于在相对低加载压力下前导冲击波传爆过后炸药反应程度较小, 0 mm位置处在前导冲击波过后一段时间内压力变化较小,随反应的进行,压力逐渐升高.3,6,9 mm位置处的前导冲击波阵面压力有一定的增长,且波后压力增长速率逐渐加快,冲击波到达峰值的时间与阵面到达时间逐渐拉近,在9 mm位置处炸药未能转为爆轰.当飞片冲击速度增大到1 050 m/s时,加载压力值增高,随着炸药Lagrange位置深度增加,波后压力增长加速,压力高峰不断向前追赶前导冲击波阵面,最终在6 mm位置附近转变为爆轰.

从冲击起爆过程可以看出,当飞片冲击速度达到一定值后,前驱冲击波阵面峰值压力有缓慢增长,而波后压力逐渐增大,压力峰不断向前追赶前驱冲击波阵面,最终转为爆轰,说明PBXC10炸药中波阵面处形成的热点点火有一定的作用,但不是主要作用,压力增长主要来源于波后流场中的炸药反应所产生的压缩波.计算结果与文献[5]中试验基本一致,说明本研究所建立数值模型具有一定的合理性.

2 装药结构对飞片驱动威力影响分析

2.1 装药爆炸驱动飞片数值试验设计及建模

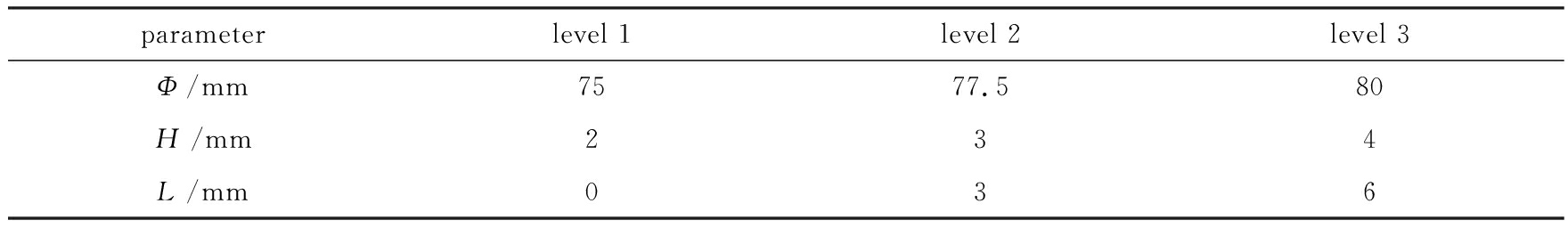

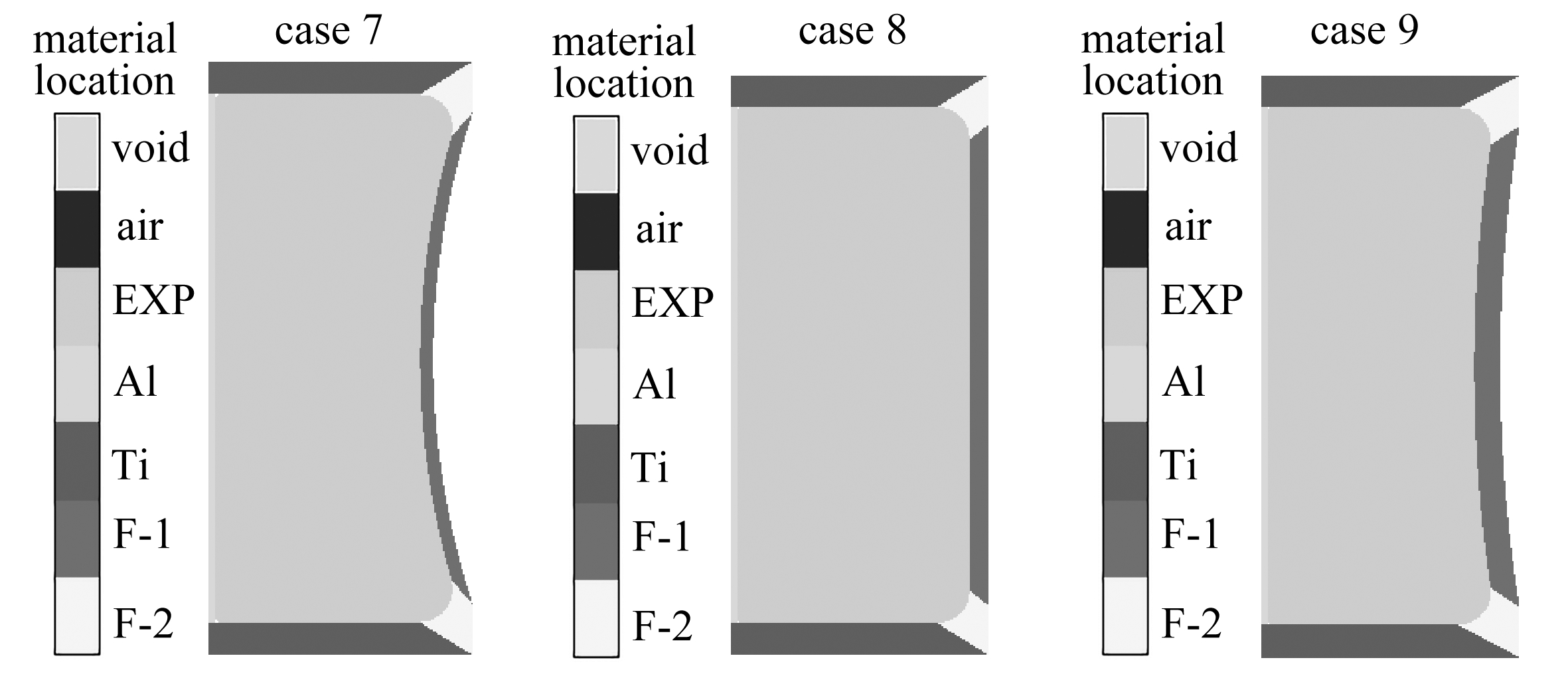

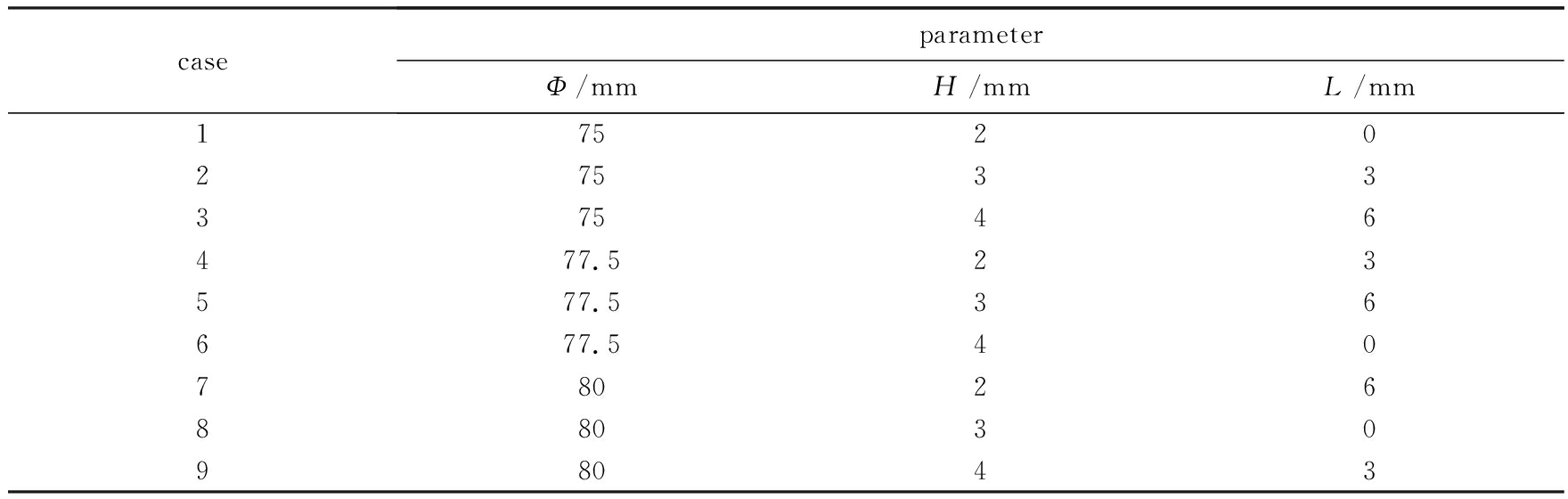

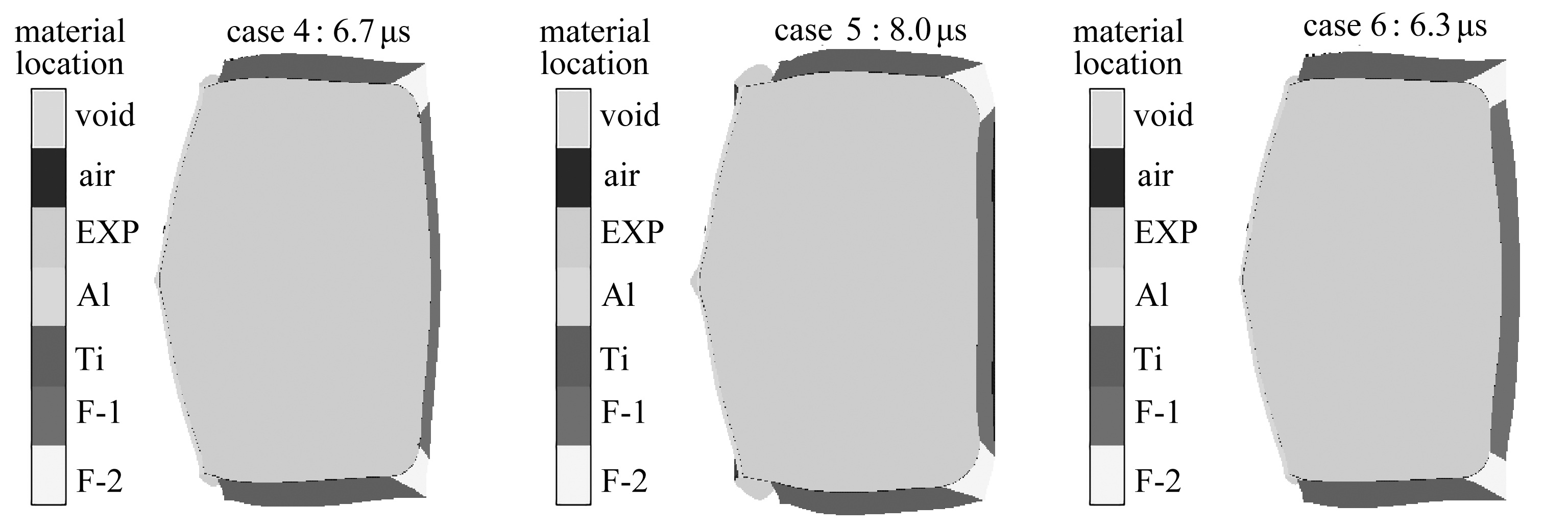

对于有多个影响因素及多个取值问题的研究,采用正交实验设计方法可以实现较少的试验获得相对满意的结果.影响装药驱动飞片威力(飞片速度、动能等)的因素较多,本研究针对如图1所示的典型装药结构进行模拟.在高度限定的情况下,初步分析认为影响飞片起爆威力的主要参数有药柱直径(记为Φ)、飞片厚度(记为H)、飞片距离药盒底面的高度(记为L).为分析3个参数对威力的影响规律,采用正交试验设计原理和统计分析方法,不失一般性,将3个参数变化范围分为3个水平(level),见表5.根据上述组合条件,有27个计算工况.对表5中的3个参数和3个水平进行正交采样设计,共有9种组合计算情况,如表6所示.

表5 装药结构参数及其取值

Table 5 Charging structure parameters and their values

parameterlevel 1level 2level 3Φ/mm7577.580H/mm234L/mm036

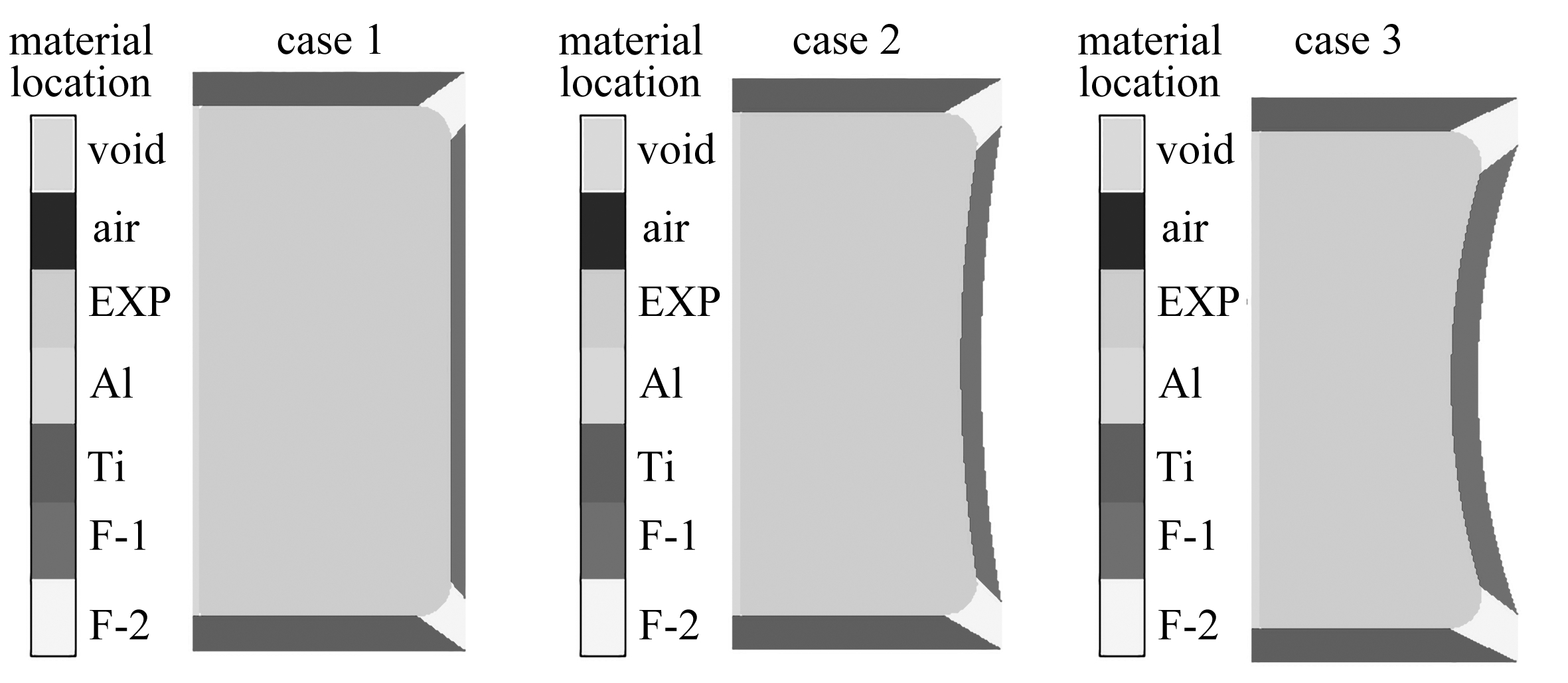

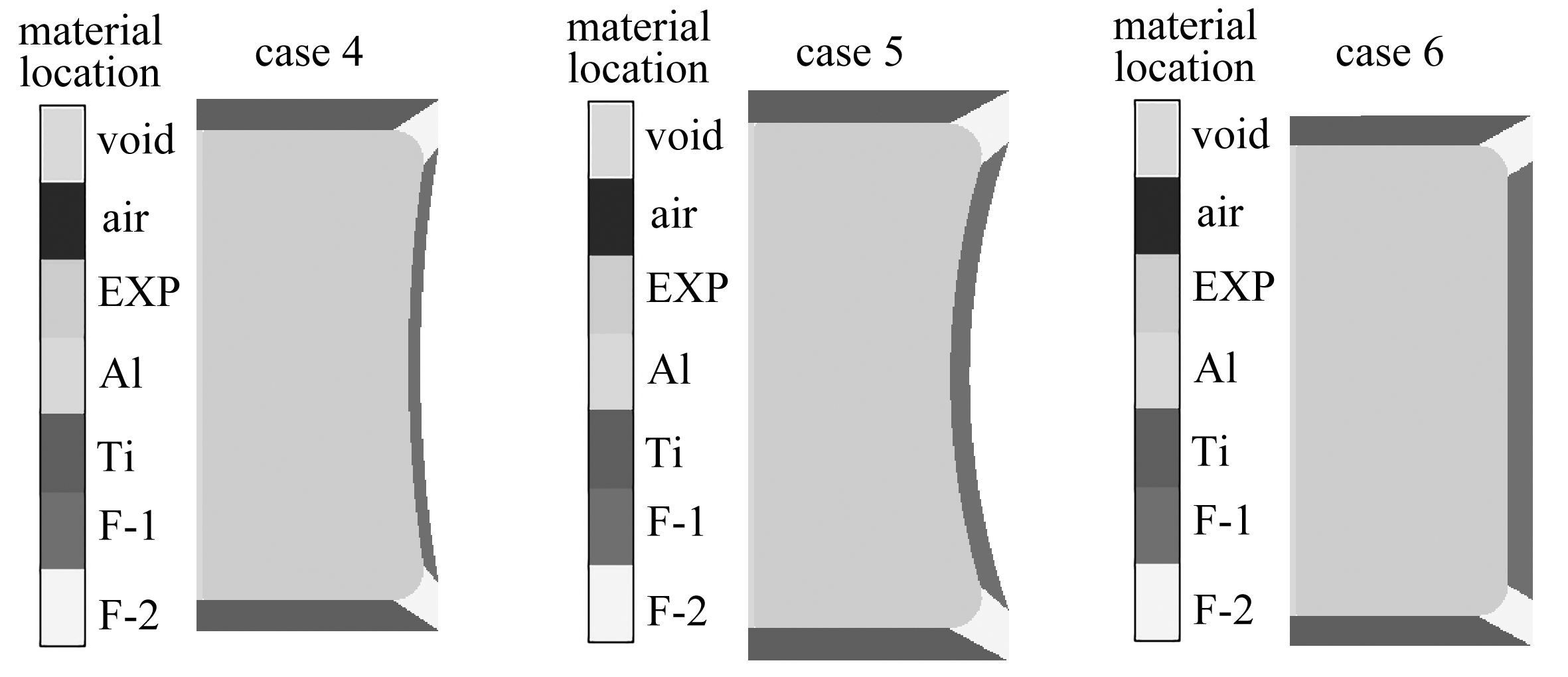

采用AUTODYN分析软件建立了如图5所示的9个计算工况数值模拟模型.

图5 装药爆炸驱动飞片数值模拟模型

Fig. 5 Numerical simulation models for charge explosion-driven flyers

表6 正侵彻计算正交试验设计

Table 6 The orthogonal experiment design of normal penetration calculation

caseparameterΦ/mmH/mmL/mm175202753337546477.523577.536677.540780268803098043

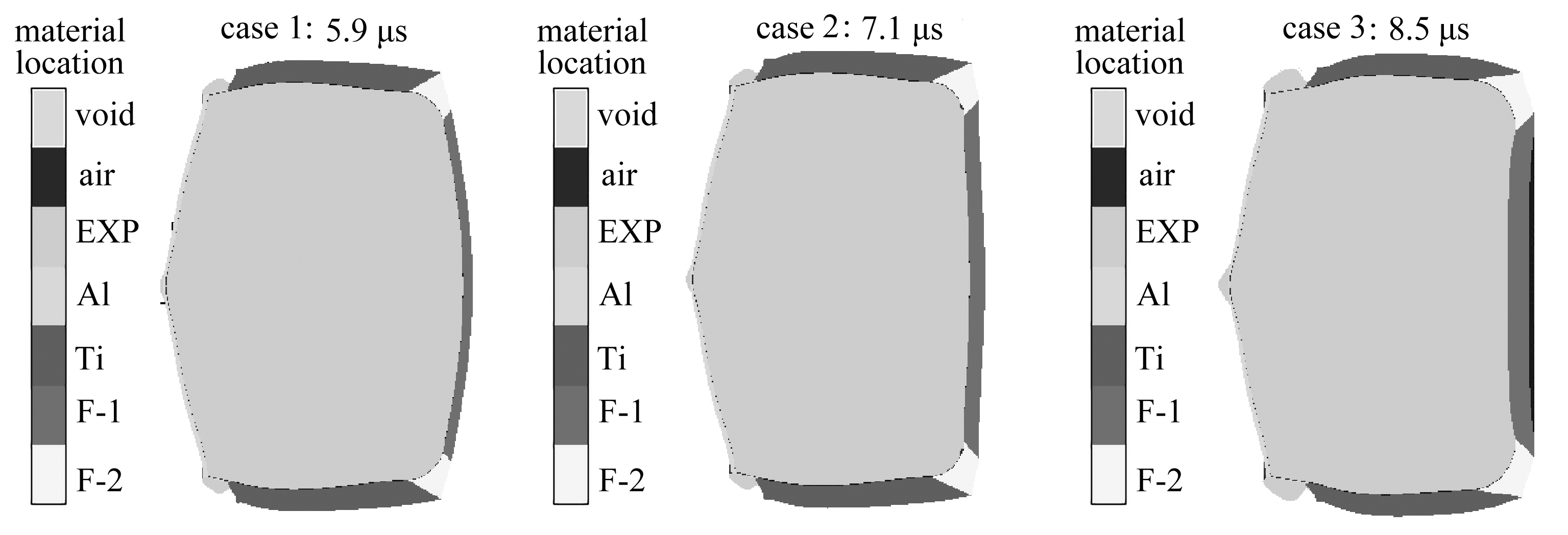

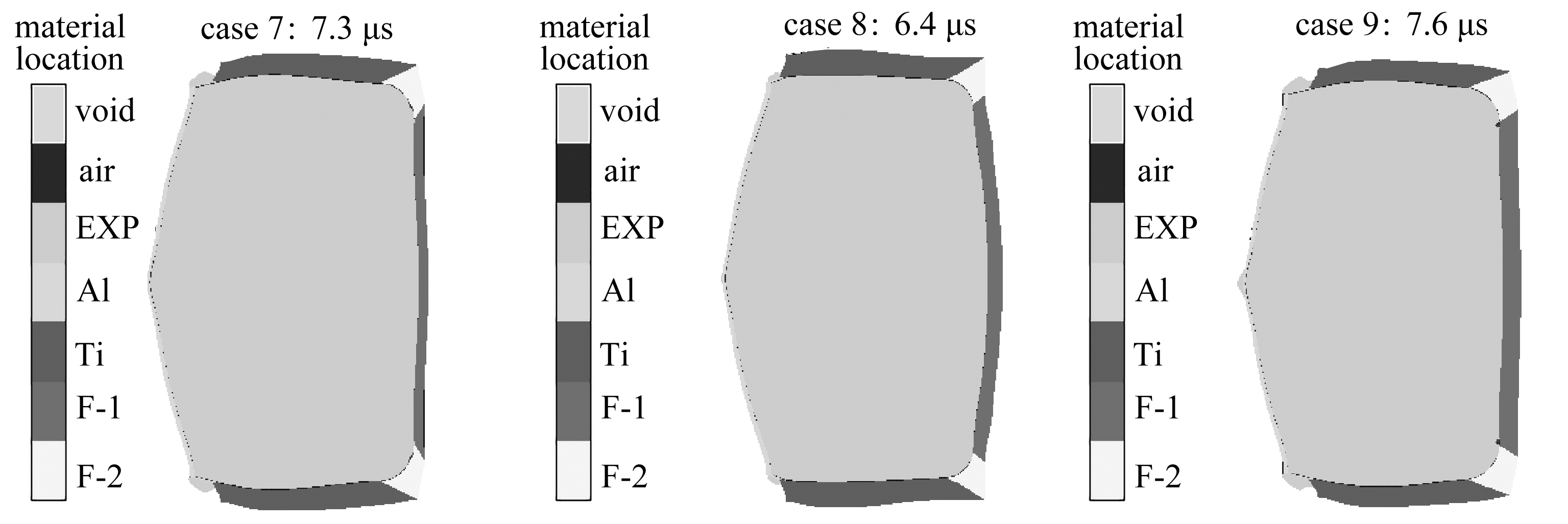

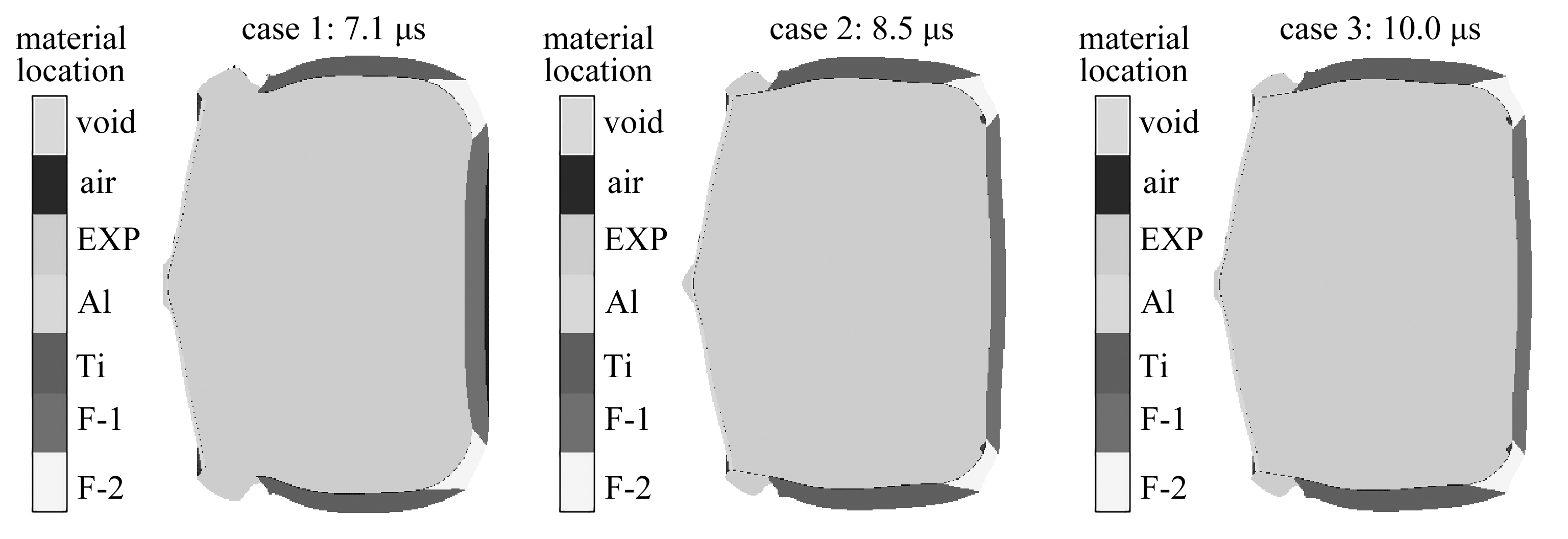

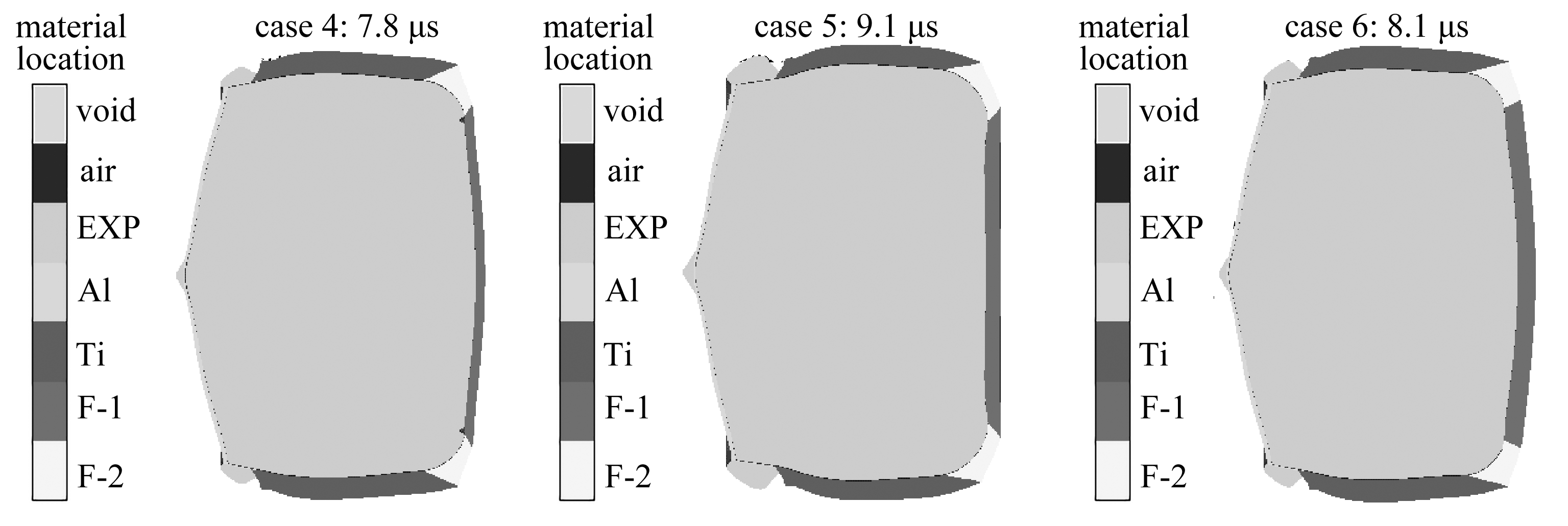

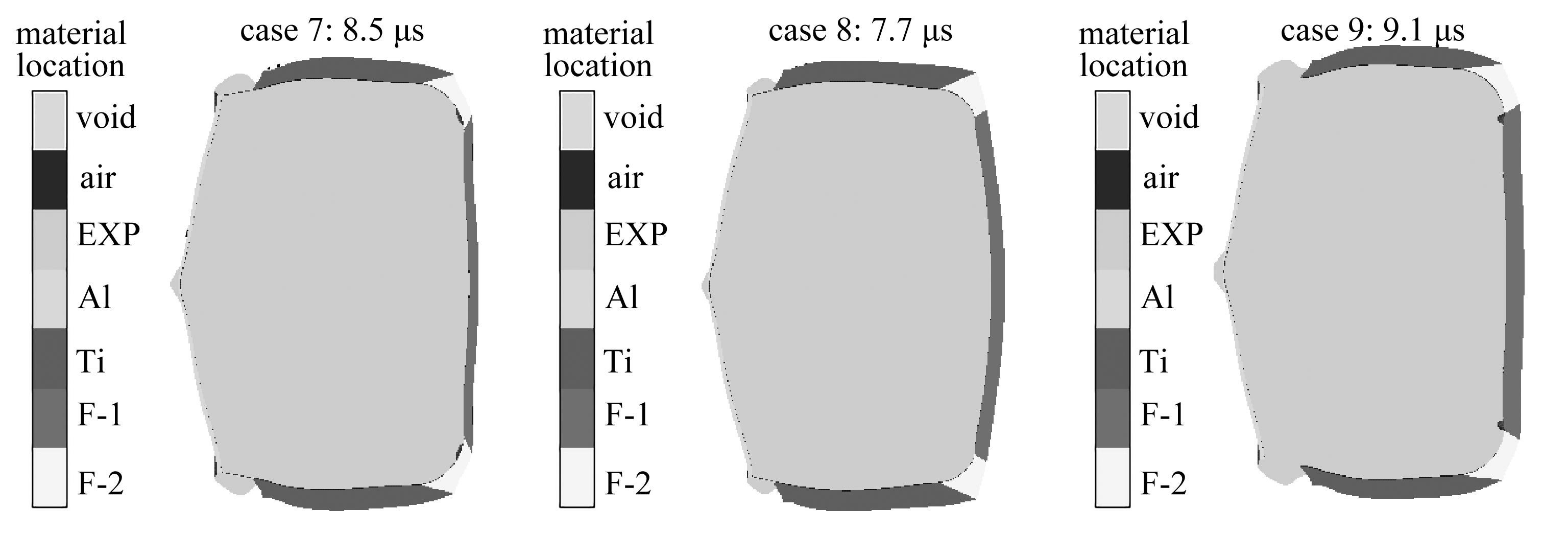

2.2 装药爆炸驱动飞片数值模拟结果

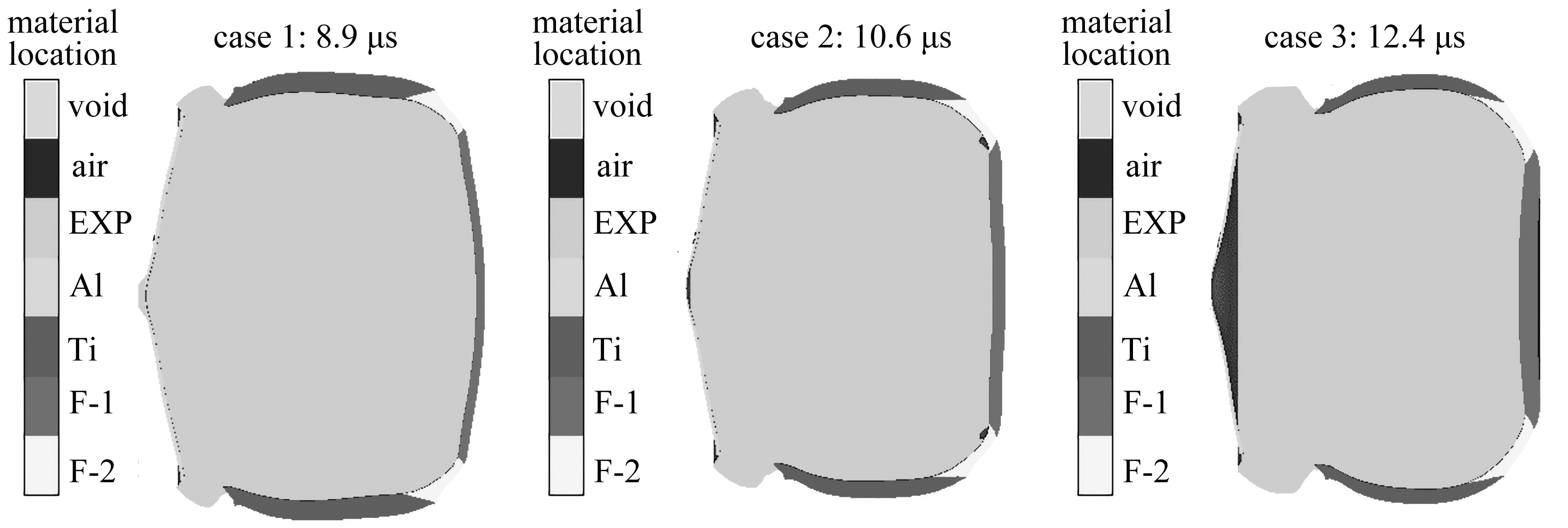

对表6中的各种装药结构进行数值建模与模拟,不同装药结构爆炸驱动飞片到达不同位置时飞片形貌以及飞片威力(主要包含飞片速度、飞片动量、飞片动能等)参数如图6和表7所示.

(a) 距装药底面2 mm

(a) 2 mm away from the charging bottom

(b) 距装药底面5 mm

(b) 5 mm away from the charging bottom

(c) 距装药底面10 mm

(c) 10 mm away from the charging bottom

图6 装药爆炸驱动飞片到预定间隙处飞片形状

Fig. 6 The shapes of the flyers driven by the charges to the predetermined clearances

从图6中可知,飞片在压缩变形后表面均保持光滑、完整、无破损,说明飞片用钛合金材料具有较好的压缩塑性变形能力,是较理想的飞片材料.对炸药爆轰驱动飞片过程分析表明,冲击波反射驱动是其形态平整的主要原因.

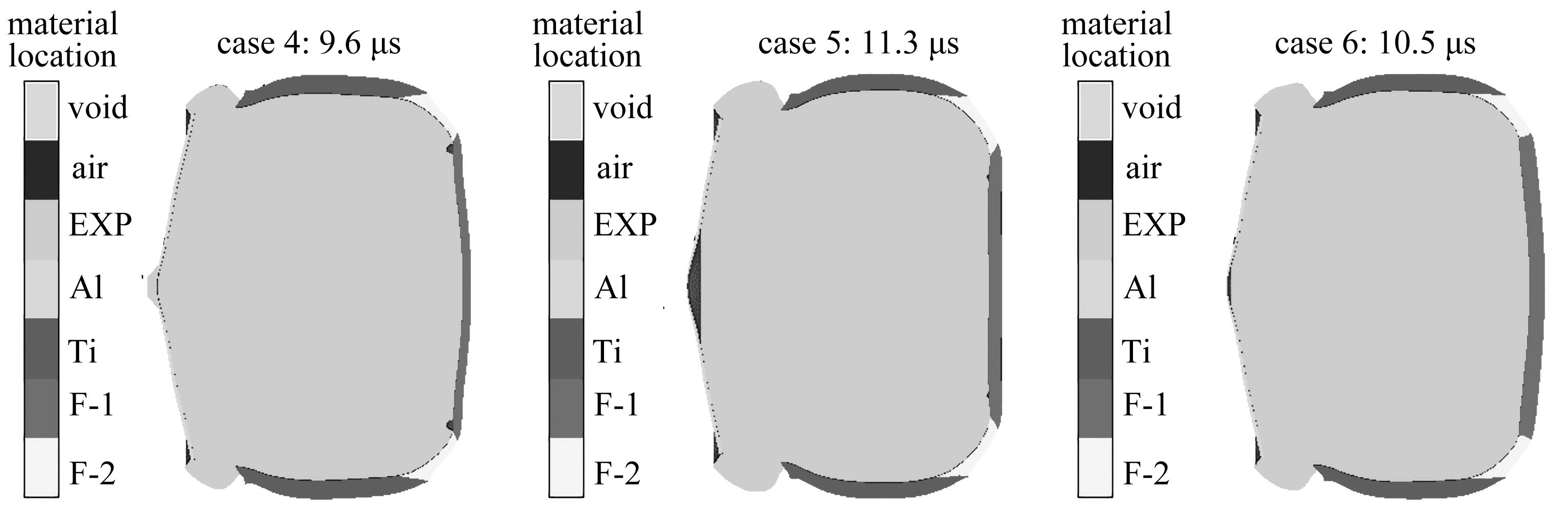

从表7可看出,飞片飞离装药底面距离较小时(如1 mm, 2 mm), 壁厚最大且拱起高度为0 mm的装药结构6飞片速度、比动能均较小,而壁厚最小、拱高最大、同时装药直径也最大的装药结构7爆炸驱动飞片速度最大,比动能也相应较大,但是此时最大比动能出现在飞片拱起高度最大、壁厚最大而装药直径最小的装药结构3.随着飞片飞离装药底面间距的增大(如5 mm,10 mm),飞片最大速度出现在飞片壁厚最薄、拱起高度最小的装药结构1,但此时飞片的比动能并非最大.飞片飞离装药底面间距5 mm时,飞片比动能最大值出现在飞片壁厚和拱起高度均为中间值(3 mm)的装药结构2,而此时装药直径为最小.飞片飞离装药底面间距10 mm时,飞片比动能最大值出现在装药直径最大、壁厚为中间值(3 mm)、飞片拱起高度最小的装药结构8.

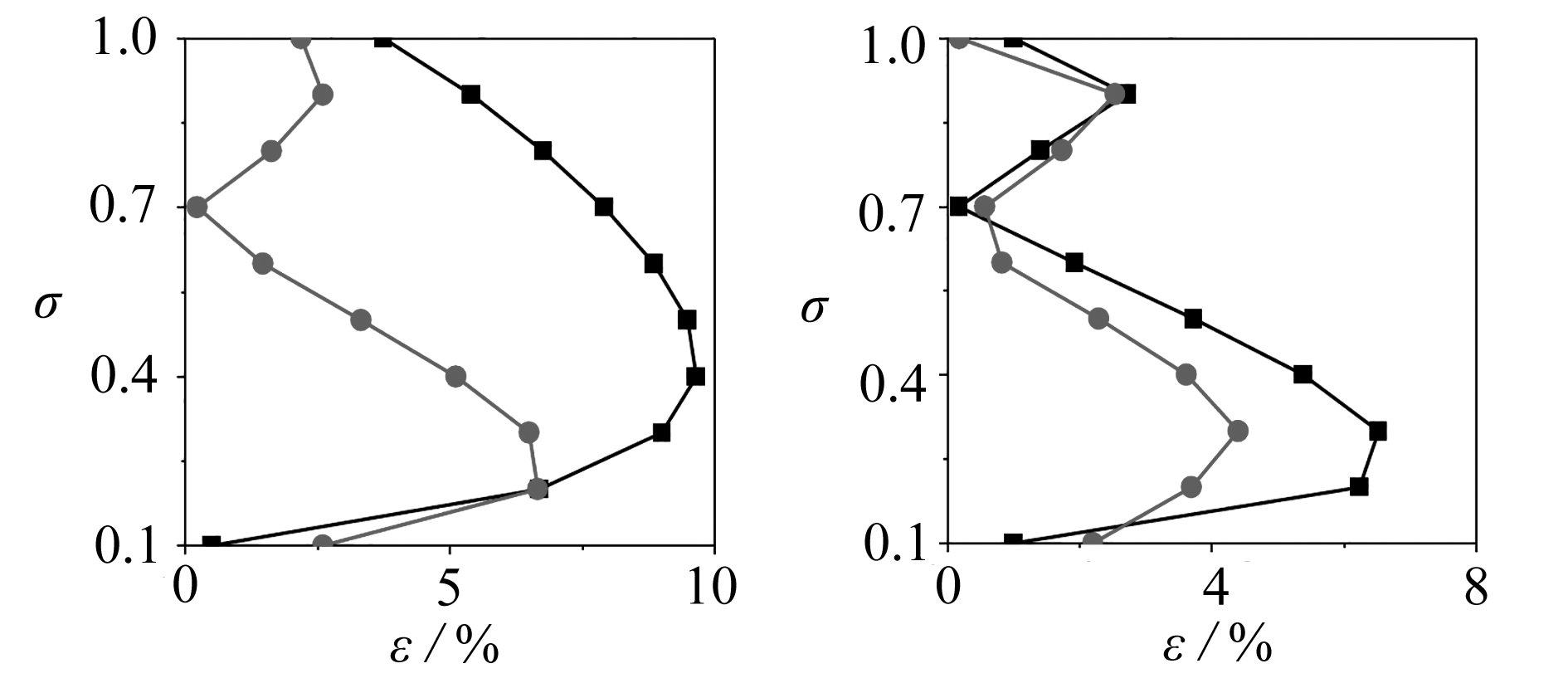

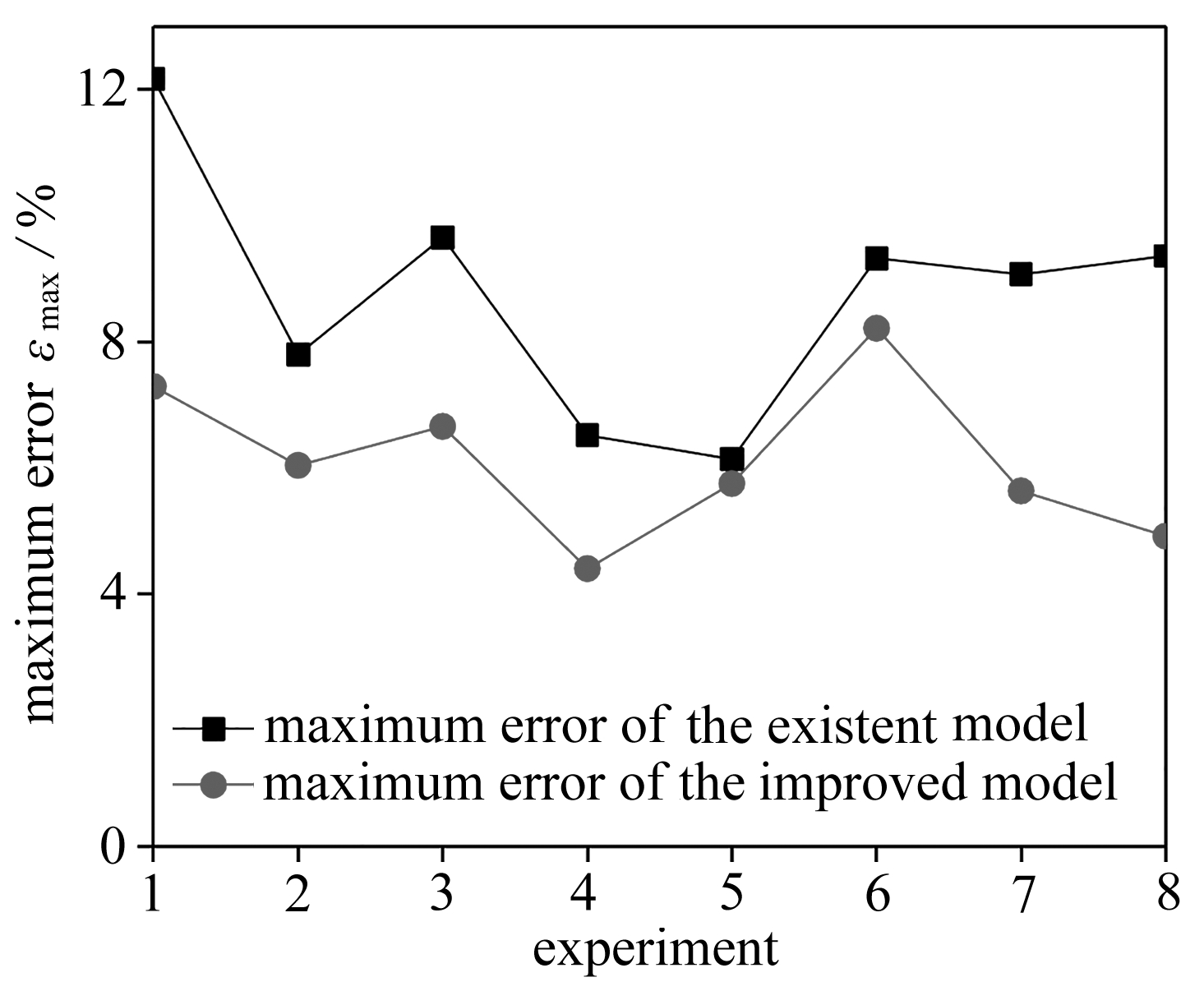

基于表7中装药爆炸驱动飞片到达距装药底面2 mm处飞片比动能的数值模拟结果,采用正交实验原理统计分析出装药结构参数对飞片威力影响的结果,见表8,其中Mij为第i个结构参数中各水平值之和的平均值,Rj为该结构参数各计算值之极差,极差越大,说明该参数影响越大.

图7给出了不同装药结构爆炸时飞片平均速度随时间的变化曲线,从图中可看出,在装药起爆大约4  s时,飞片开始有轴向速度,直至大约7.5

s时,飞片开始有轴向速度,直至大约7.5  s时飞片加速较快,之后飞片加速度逐渐减缓.

s时飞片加速较快,之后飞片加速度逐渐减缓.

表7 装药爆炸驱动飞片速度和动能数值模拟结果

Table 7 Numerical simulation results of the velocity and kinetic energy of charge driven flyers

case1 mmVmax/(m/s)E-kmax/(kJ/cm2)2 mmVmax/(m/s)E-kmax/(kJ/cm2)5 mmVmax/(m/s)E-kmax/(kJ/cm2)10 mmVmax/(m/s)E-kmax/(kJ/cm2)12 0042.0682 0042.0752 7663.2053 0193.80922 0442.6192 1082.7582 3453.4152 5043.88831 8292.7951 8853.2262 0123.3622 1303.75742 4832.5502 5772.7202 7903.1812 9713.60252 0582.6132 1522.8502 2833.2002 4373.63061 3341.8911 5292.1881 9923.3202 1803.97272 5242.6612 5422.6612 7523.1052 9173.48281 4841.8581 9332.5102 2963.3202 5494.08691 7412.5041 8372.7662 0343.3822 1893.915

图7 不同结构装药爆炸驱动飞片速度曲线

Fig. 7 Velocity curves of flyers driven by explosive devices with different structures

从表8可看出,3种结构参数对飞片比动能的影响极差分别为0.10,0.242和0.668,因此,在飞片飞离装药底面距离(2 mm)较小时,飞片拱起高度是影响飞片比动能最主要的因素,装药直径对飞片比动能影响最小,飞片壁厚的影响介于两者之间.通过对装药爆炸驱动飞片过程分析可知,飞片飞离装药底面间距较小时,对于那些飞片拱起高度较小的装药结构,飞片加速行程较短,爆轰产物对飞片的驱动时间相应较短;而飞片拱起高度最大的装药结构,飞片受到爆炸冲击波以及产物驱动时间相应最长,因而飞片单位面积上获得的动能最大.

表8 飞片比动能统计结果(飞离距离2 mm)

Table 8 Statistical results of kinetic energy of flyers(the flight distance is 2 mm)

parameterΦ/mmH/mmL/mmM1j2.6862.4852.258M2j2.5862.7062.748M3j2.6462.7272.926Rj0.100.2420.668

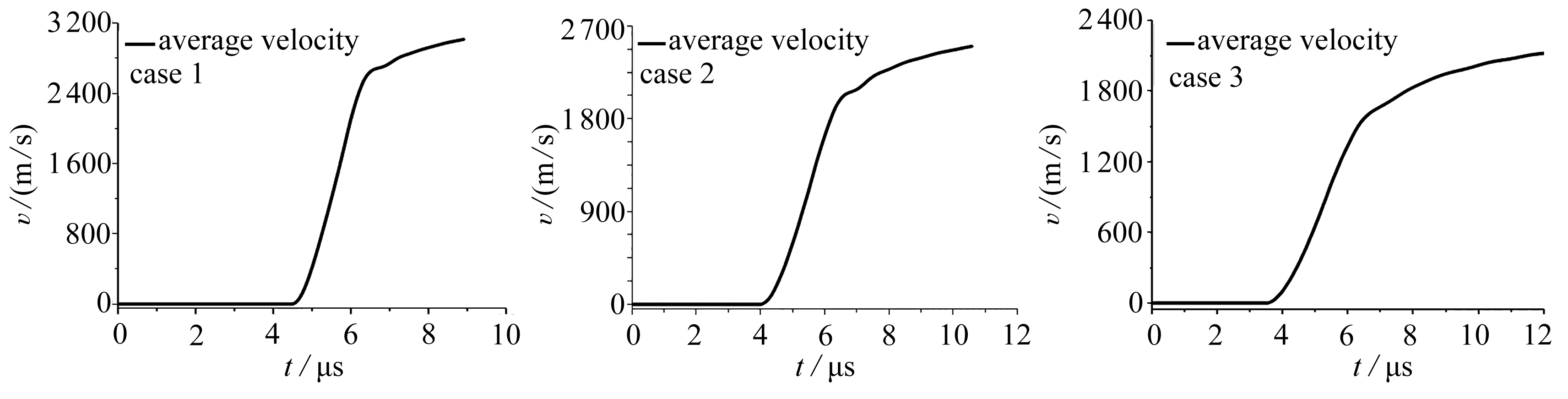

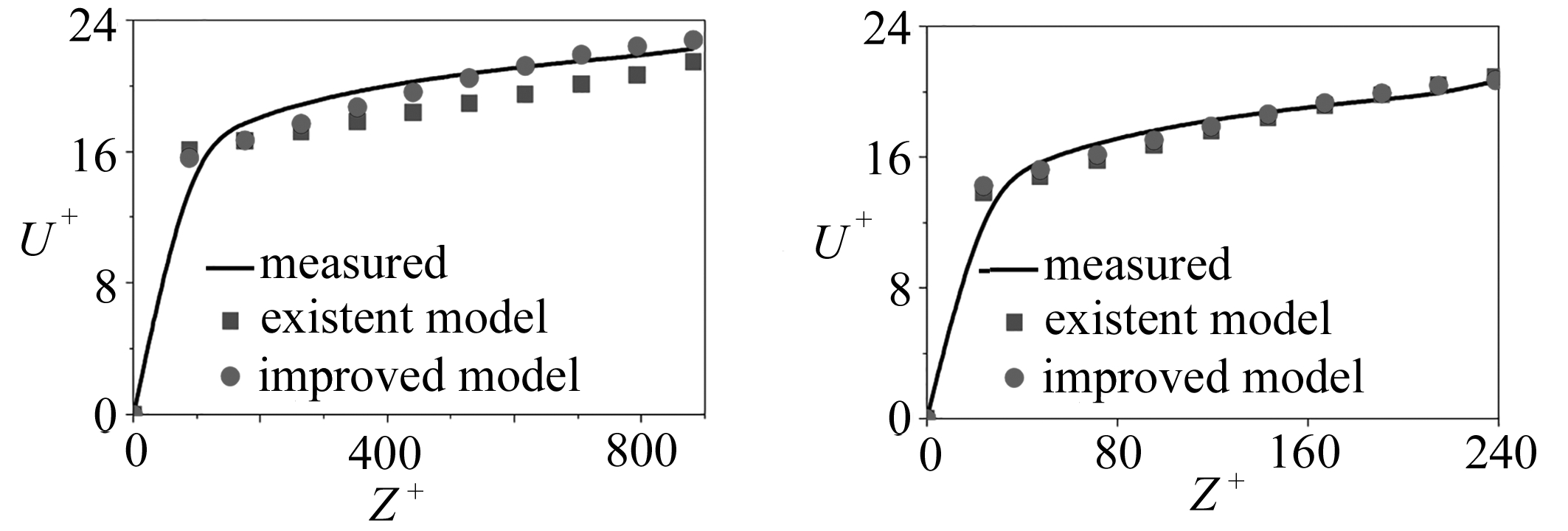

同样基于表7中相应飞片威力参数模拟结果,各装药结构因素对飞片比动能、平均速度的影响统计分析结果见图8.

(a) 飞片比动能随影响因素变化

(a) The kinetic energy of the flyer varying with the influencing factors

(b) 飞片平均速度随影响因素变化

(b) The flyer speed changing with the influencing factors

图8 装药结构参数对飞片速度和动能的影响

Fig. 8 Influences of charging structure parameters on the velocity and kinetic energy of the flyers

从图8(a)可看出,随着飞片飞离装药结构底面间距的增大,影响飞片比动能的主要因素发生了变化,当飞片飞离装药底面距离为5 mm时,飞片壁厚成为影响比动能最主要的因素,且随着飞片壁厚的增加,飞片比动能逐渐增大,但随着壁厚增大到3 mm后,飞片比动能增加趋势减缓.由于相同拱高和壁厚的飞片随装药直径增大其质量将大幅增大,而作用于单位面积的装药质量并未增大,因此飞片速度将减小,同时单位面积上飞片获得的质量将会减小.随着飞片拱高增大,飞片受到轴向装药加速时间增大,因而飞片速度和单位面积获得的动能增大.但飞片拱起高度超过一定值后,一方面轴向装药长度将减小,另外在相同飞片厚度情况下,飞片总质量随拱起高度增加而增大,因此作用于单位面积上的飞片装药能量减小,特别是位于轴线附近的中心区域,飞片对应的炸药质量最小,因而飞片整体速度和比动能均减小.在飞片飞离装药底面距离为10 mm时,由于爆轰产物对飞片的驱动具有足够的行程,此时单位面积飞片动能随对应轴向驱动炸药质量增加而增大,因飞片拱起高度越大,对应轴向装药质量越小,此时,拱起飞片高度越大,飞片比动能越小.

从图8(b)可看出,当飞片飞离装药底面距离(2 mm)较小时,随着飞片厚度的增大,飞片平均速度近似呈线性减小,飞片平均速度随装药直径和拱起高度的增大而增大,但开始增大速率大于后续情况;随着飞片飞离底面距离的增大,飞片平均速度随装药直径增大呈微小减小随后微小上升的趋势;随飞片拱起高度增加飞片平均速度呈开始上升随后下降的趋势.当飞片飞离装药底面距离较大时(如10 mm),由装药爆轰驱动理论以及装药驱动破片计算速度的Gurney公式可知,在炸药类型确定的情况下,飞片速度由驱动炸药质量与飞片质量之比(即装填比)决定,因此当装药直径大于一定值时,装药直径对飞片平均速度影响较小,随飞片拱高增加,装药的装填比减小,飞片速度将随之减小.由于飞片密度是炸药的2倍多, 其厚度的增大将显著影响装填比, 从而显著影响飞片的速度, 且随飞片厚度的增大, 飞片平均速度将会明显降低.

综上所述,在本文给出的装药结构参数及其变化区域范围内,影响飞片平均速度的是飞片的厚度.装药结构对飞片比动能的影响需要根据飞片驱动行程的大小分别讨论.

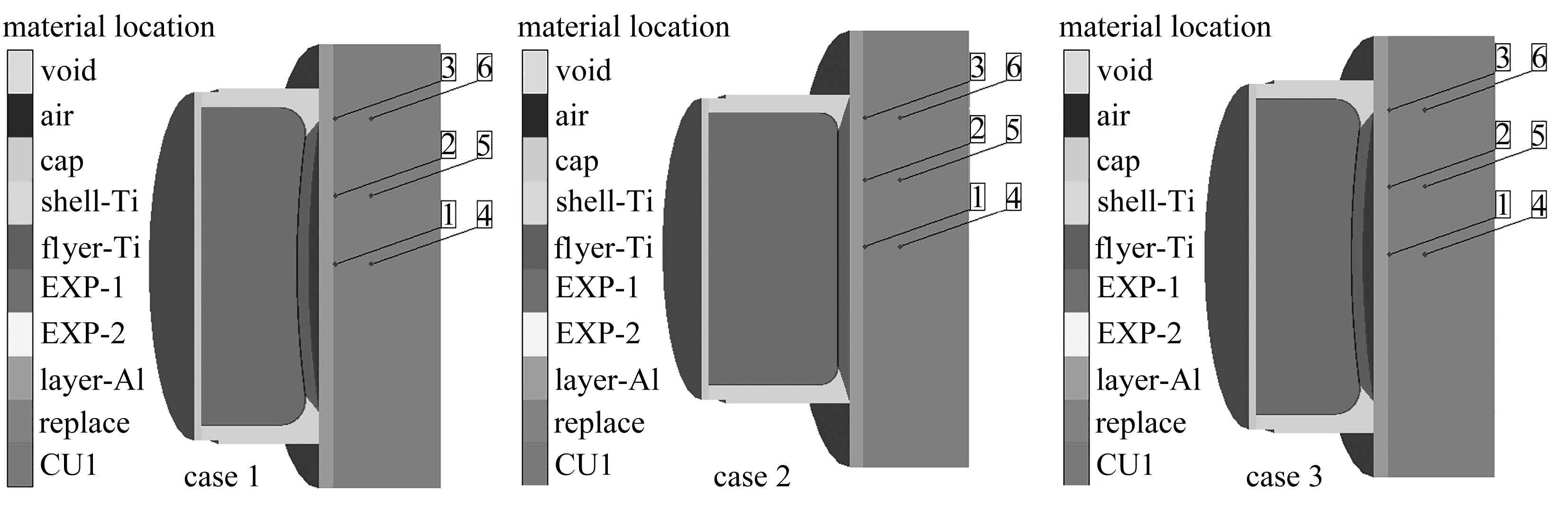

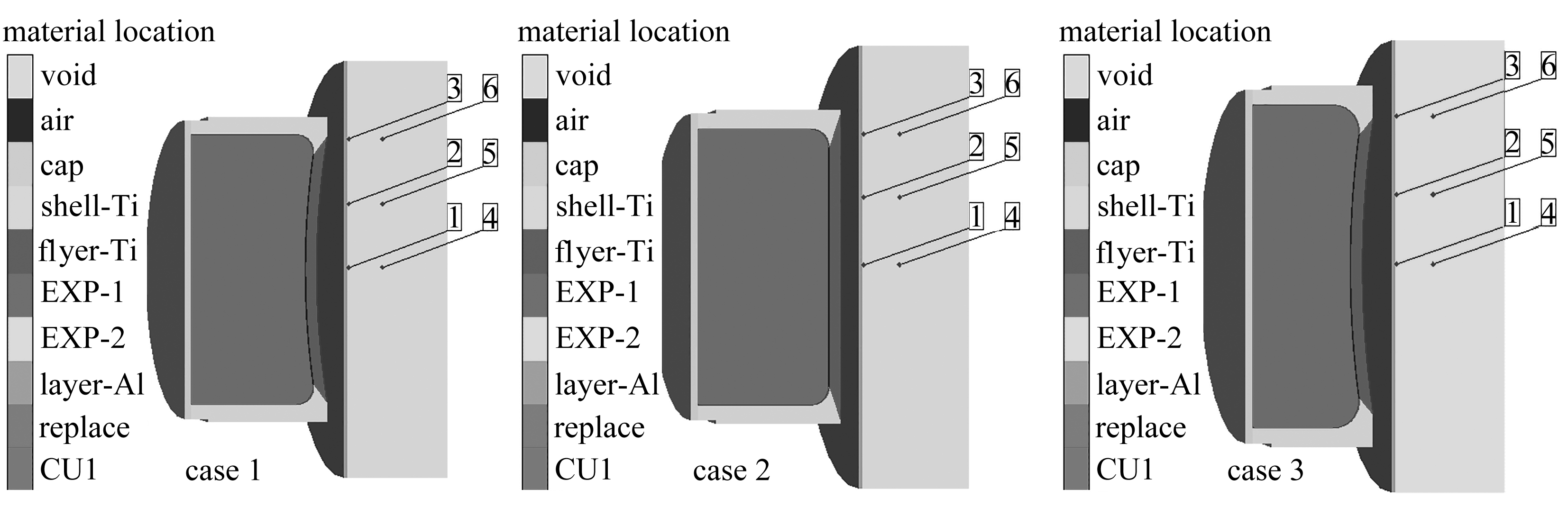

3 装药驱动飞片冲击引爆炸药数值模拟

为分析扩爆装药飞片拱起高度、装药直径对主炸药的冲击引爆性能,采用AUTODYN软件对3种扩爆药盒结构进行建模分析,3种结构盖板为2 mm的2A12,飞片材料均为钛合金,厚度为3 mm,装药壳体厚度为3 mm的钛合金.其中装药结构1的炸药外径为85 mm,高度为35 mm,飞片拱起高度为3mm.装药结构2的炸药外径为75 mm,高度为40 mm,飞片为平板.装药结构3的炸药外径为80 mm,高度为40 mm,飞片拱起高度为3 mm.分别建立了单层1 mm铝盖板与代用主炸药接触情况的数值分析模型、主炸药与单层2 mm铝隔板接触以及与单层2 mm铝隔板间隔5 mm情况下主炸药的引爆数值模拟模型,如图9所示.材料模型及参数同前.

(a) 盖板与装药底面接触

(a) The bottom of the cartridge is in contact with the separator

(b) 距装药底面5 mm

(b) The gap is 5 mm

图9 扩爆药盒引爆性能数值模拟模型

Fig. 9 Numerical simulation models for detonation performances of explosive cartridges

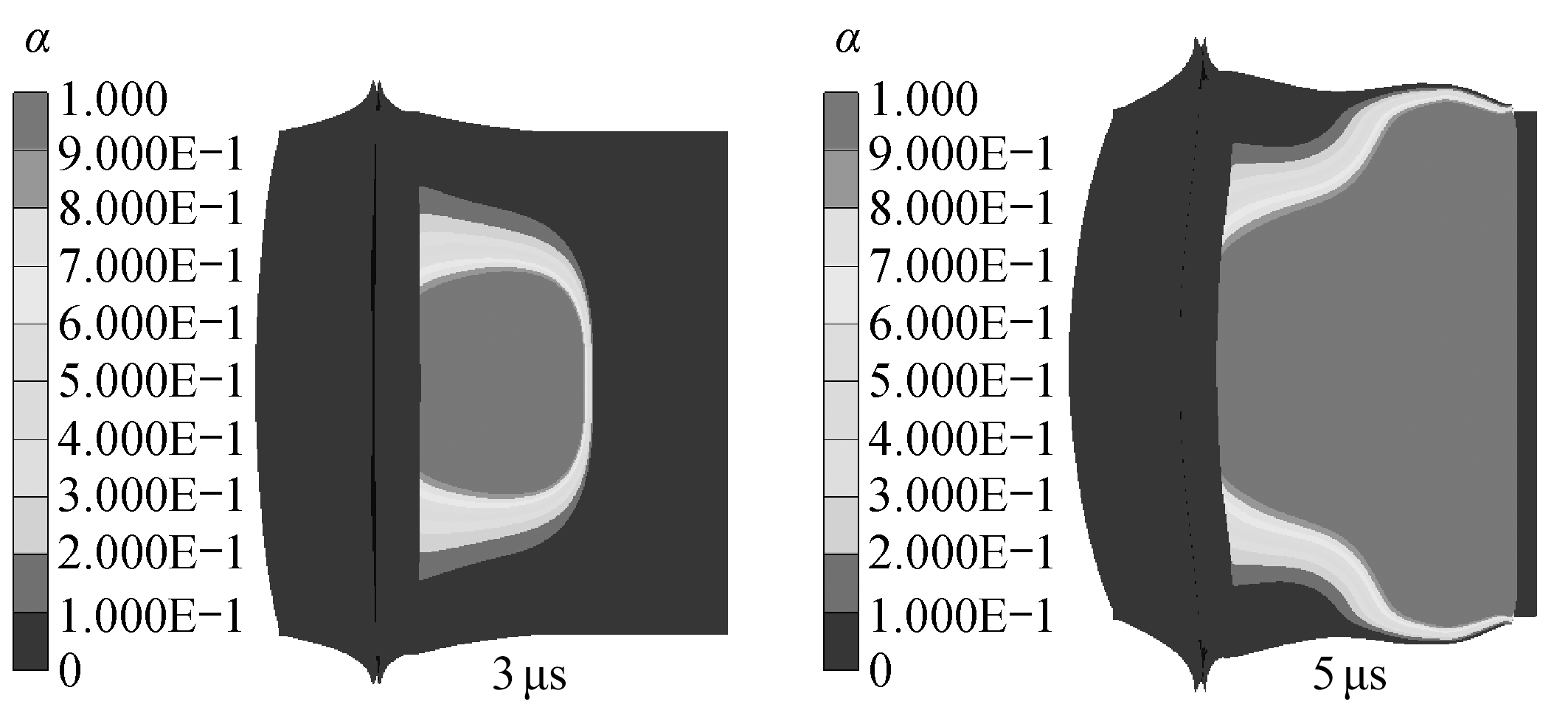

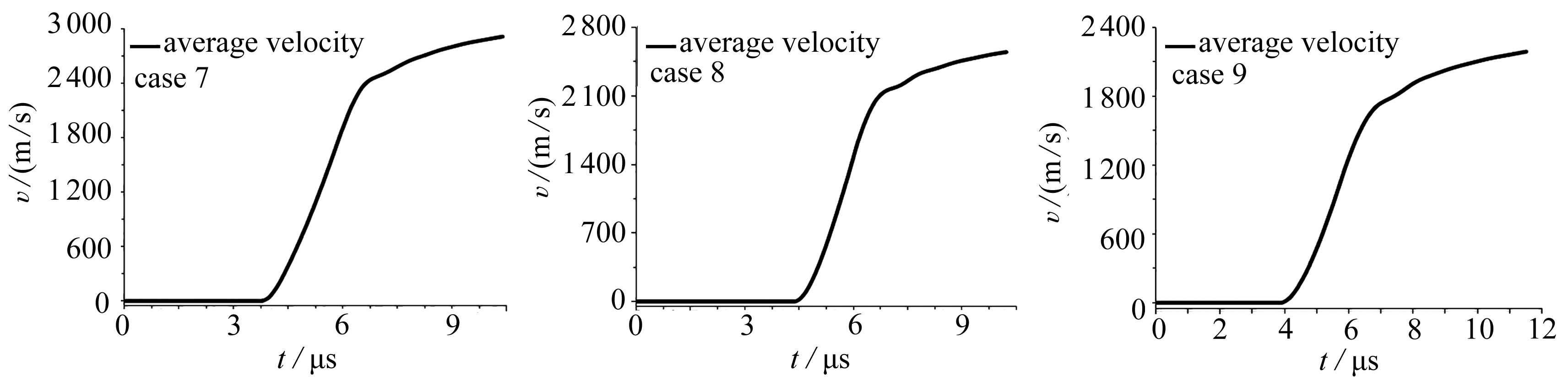

3种扩爆装药结构爆炸数值模拟结果如图10所示.

(a) 飞片引爆主炸药反应率云图(装药结构3)

(a) Reaction rate contours of main explosive shock initiation by flyers (case structure 3)

(b) 压力-时间曲线

(b) Pressure-time curves of main explosive substitutes

(c) 飞片威力及代用炸药内点峰值压力对比

(c) Comparison of flyer power and peak pressure of substitute explosives

图10 3种扩爆药盒结构起爆情况下数值模拟结果

Fig. 10 Numerical simulation results of detonation of 3 explosive cartridge structures

从扩爆装药对惰性装药代用材料冲击作用的数值模拟结果可以看出,在相同垫层和隔爆炸药间隙情况下,3种结构扩爆装药对代用炸药相同位置冲击产生的峰值压力、飞片峰值动量、飞片峰值动能从大到小依次为:装药结构3、装药结构1、装药结构2.在间隙较小的情况下,具有一定拱高的球缺飞片其比动能、动量均大于平板形飞片,装药药柱长度增加也有利于飞片比动能的增加,相应炸药中冲击压力也增大,计算结果与前述装药爆炸驱动飞片模拟结果相一致.

从扩爆装药对主炸药冲击作用的数值模拟结果可以看出,3种结构扩爆装药在主炸药与2 mm铝隔板接触和带有5 mm间隙情况下均能引爆主炸药.

4 结 论

采用动力学分析软件建立了不同结构装药爆炸驱动飞片的数值模拟模型,采用正交试验设计原理开展了装药结构对飞片平均速度、比动能威力参数分析,获得以下初步结论:

1) 在本研究给定的装药结构情况下,影响飞片平均速度的主要因素是飞片的厚度,装药直径和飞片拱起高度对飞片平均速度影响较小.

2) 装药结构对飞片比动能影响相对复杂.对于飞片飞离装药结构底面间距较小的情况,飞片拱高是影响飞片比动能最大的控制因素,且随飞片拱高增大,比动能增大.对于飞片飞离装药结构底面间距较大的情况,装药直径是影响飞片比动能最大的因素,但飞片壁厚和拱起高度对比动能也有较大的影响,此时选用装药直径大、飞片厚度适中,拱起高度为0 mm(即平面)的装药结构比动能和平均速度均能达到较好的匹配.

3) 在扩爆装药与隔板炸药接触或与隔板间距较小且在相同飞片厚度条件下,具有一定拱起高度的球缺型飞片扩爆装药结构爆炸对主炸药冲击引爆能力优于平板型扩爆装药结构.

由于影响飞片威力以及引爆主炸药的因素较多,如传爆间距、飞片材料、炸药配方、装填工艺、内部缺陷等,同时它还受某些随机因素的影响,很难给出一种通用的扩爆装药结构,需要根据弹药在使用过程中面临的具体情况确定适合的扩爆装药结构,并通过相应的试验进行进一步验证.

[1] 孙承纬. 爆炸物理学[M]. 北京: 科学出版社, 2011.(SUN Chengwei. Explosive Physics[M]. Beijing: Science Press, 2011.(in Chinese))

[2] 董海山. 炸药及相关物性[M]. 绵阳: 中国工程物理研究院, 2005: 325-327.(DONG Haishan. High Energy Explosive and Correlative Physical Properties[M]. Mianyang: China Academy of Engineering Physics, 2005: 325-327.(in Chinese))

[3] 张宝坪, 张庆明, 黄风雷. 爆轰物理学[M]. 北京: 兵器工业出版社, 2001.(ZHANG Baoping, ZHANG Qingming, HUANG Fenglei. Dctonation Physics[M]. Beijing: Ordnance Industry Press, 2001.(in Chinese))

[4] CHEN Weidong, ZHANG Zhong, LIU Jialiang. Numerical simulation and analysis of shock initiation of shielded explosive impacted by fragments[J]. Acta Armament, 2009, 30(9): 1187-1191.

[5] 白志玲, 段卓平, 景莉, 等. 飞片冲击起爆高能钝感高聚物粘结炸药的实验研究[J]. 兵工学报, 2016, 37(8): 1464-1468.(BAI Zhiling, DUAN Zhuoping, JING Li, et al. Experimental research on initiation of insensitive high energy plastic bonded explosives by flyer impact[J]. Acta Armamentarii, 2016, 37(8): 1464-1468.(in Chinese))

[6] GREBENKIN K F. Comparative analysis of physical mechanisms of detonation initiation in HMX and in a low-sensitive explosive(TATB)[J]. Combustion Explosion and Shock Waves, 2008, 45(1): 78-87.

[7] 虞德水, 赵锋, 谭多望, 等. JOB-9003和JB-9014炸药平面爆轰驱动飞片的对比研究[J]. 爆炸与冲击, 2006, 26(2): 140-144.(YU Deshui, ZHAO Feng, TAN Duowang, et al. Experimental studies on detonation driving behavior of JOB-9003 and JB-9014 slab explosives[J]. Explosion and Shock Waves, 2006, 26(2): 140-144.(in Chinese))

[8] 向梅, 黄毅民, 韩勇, 等. JO-9159与JB-9014复合药柱爆轰驱动平面飞片实验与数值模拟[J]. 高压物理学报, 2014, 28(3): 379-384.(XIANG Mei, HUANG Yimin, HAN Yong, et al. Experimental study and numerical simulation of plane flyer driven by detonation of JO-9159 and JB-9014 composite charge[J]. Chinese Journal of High Pressure Physics, 2014, 28(3): 379-384.(in Chinese))

[9] 孙占峰, 徐辉, 李庆忠, 等. 钝感高能炸药爆轰产物JWL状态方程再研究[J]. 高压物理学报, 2010, 24(1): 55-60.(SUN Zhanfeng, XU Hui, LI Qingzhong, et al. Further study on JWL equation of state of detonation product for insensitive high explosive[J]. Chinese Journal of High Pressure Physics, 2010, 24(1): 55-60.(in Chinese))

[10] 郭俊峰, 曾庆轩, 李明愉, 等. 飞片材料对微装药驱动飞片形貌的影响[J]. 高压物理学报, 2017, 31(3): 315-320.(GUO Junfeng, ZENG Qingxuan, LI Mingyu, et al. Influence of flyer material on morphology of flyer driven by micro charge[J]. Chinese Journal of High Pressure Physics, 2017, 31(3): 315-320.(in Chinese))

[11] LEE E L, TARVER C M. Phenomenological model of shock initiation in heterogeneous explosives[J]. Physics of Fluids, 1980, 23(12). DOI:10.1063/1.862940.

[12] WEN L J, DUAN Z P, ZHANG L S, et al. Effects of HMX particle size on the shock initiation of PBXC03 explosive[J]. International Journal of Nonlinear Sciences and Numerical Simulation, 2012, 13(2): 189-194.

[13] CRAIG M T, STEVEN K C. Ignition and growth modeling of short pulse shock initiation experiments on fine particle hexanitrostilbene(HNS)[J]. Journal of Physics Conference Series, 2014, 500(5): 052044.

[14] HELD M. Initiation phenomena of uncovered or covered high explosive charges by jets or projectile[C]//Proceedings of the 3rd International Autumn Seminar on Propellants, Explosive, and Pyrotechnics. Chengdu: Sichuan Publishing House of Science & Technology, 1999: 273-289.

[15] ZHANG T, LIU Y S, GAO Z P, et al. Numerical simulation of the interlayer effects for fragments impacting steel-covered charge[J]. Explosion and Shock Waves, 2017, 38(6): 1241-1244.

[16] ZHANG X F, SHI A S, QIAO L, et al. Experimental study on impact-initiated characters of multifunctional energetic structural materials[J]. Journal of Applied Physics, 2013, 113(8): 2129-1156.

[17] LUO P G, WANG Z C, JIANG C L, et al. Experimental study on impact-initiated characters of W/Zr energetic fragments[J]. Materials & Design, 2015, 84: 72-78.