引 言

高聚物黏结炸药(PBX)由炸药晶体、黏结剂、钝感剂等经造粒、压装成型、后处理等工序加工而成,具有易加工成型、高能低感、较好的力学性能等优点,在民用领域和军用领域获得广泛应用[1-2].PBX在运输、储存和战场环境下将会面临温度变化、撞击和振动等各种恶劣环境,其安全性备受关注[3].已有大量关于温度变化对PBX性能影响的研究[4-6].但总体来看,对PBX损伤抑制的研究相对来说少得多.20世纪70年代,Harrell[7]进行了损伤愈合相关研究,利用热-力耦合处理方法,使PBX在宏观性能上得到改善.近年来,兰琼等[8]基于热-力耦合处理方法,通过实验达到愈合微小裂纹的目的,观测了处理前后PBX微观结构、整体密度的变化.上述研究主要是在实验层面上研究了PBX裂纹的愈合,证明了热-力耦合处理方法在愈合PBX微小裂纹上是可行的,但未充分揭示裂纹产生和愈合机理.本文在上述研究的基础上,建立了能反映PBX微结构的代表性几何模型;研究了温度变化对界面黏结性能的影响,说明了升温和降温导致界面损伤的机理;基于热-力耦合处理方法,在温度变化的同时作用低压,探究低压对温度变化情况下界面损伤的影响,并拟合了降温阶段界面法向应力随低压变化曲线.有限元模拟结果与相关实验结论一致.

1 PBX的几何建模

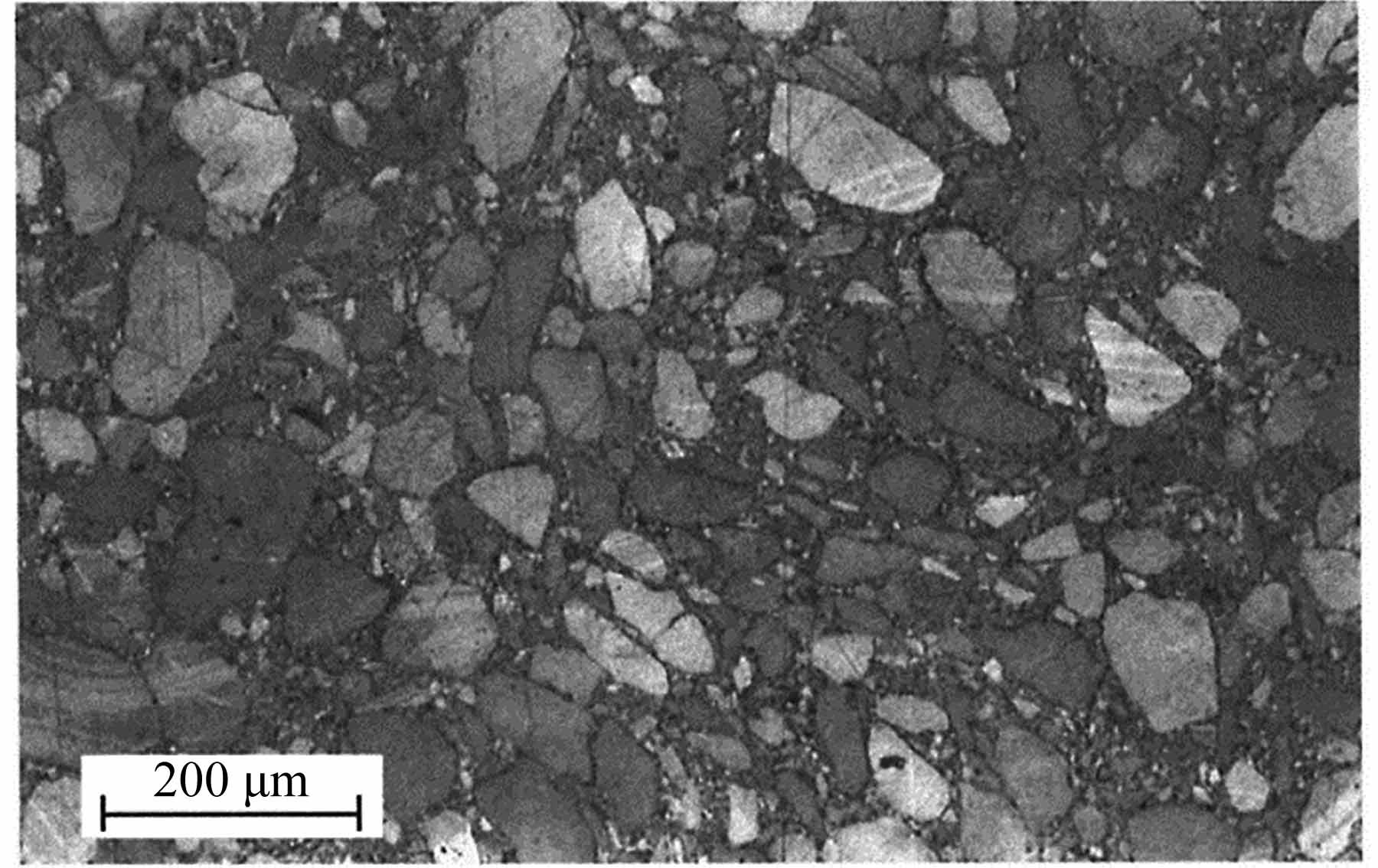

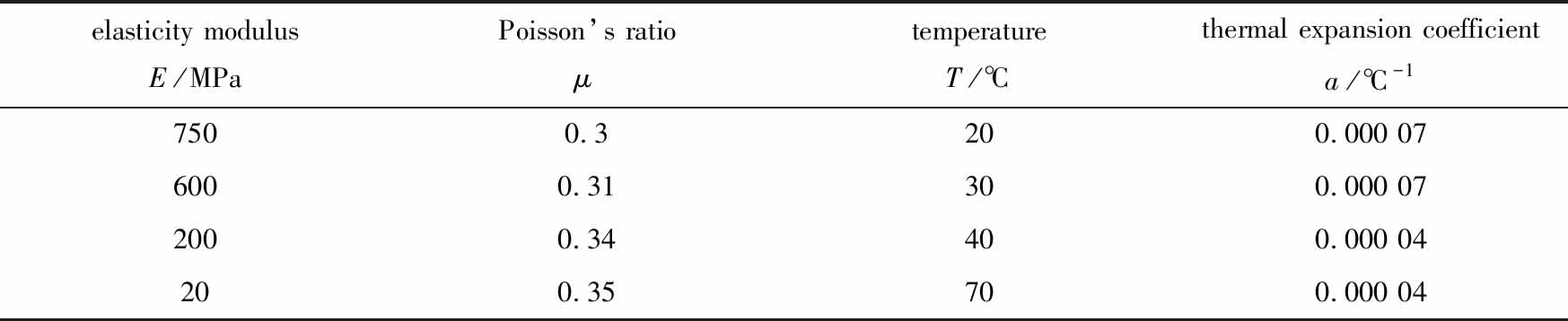

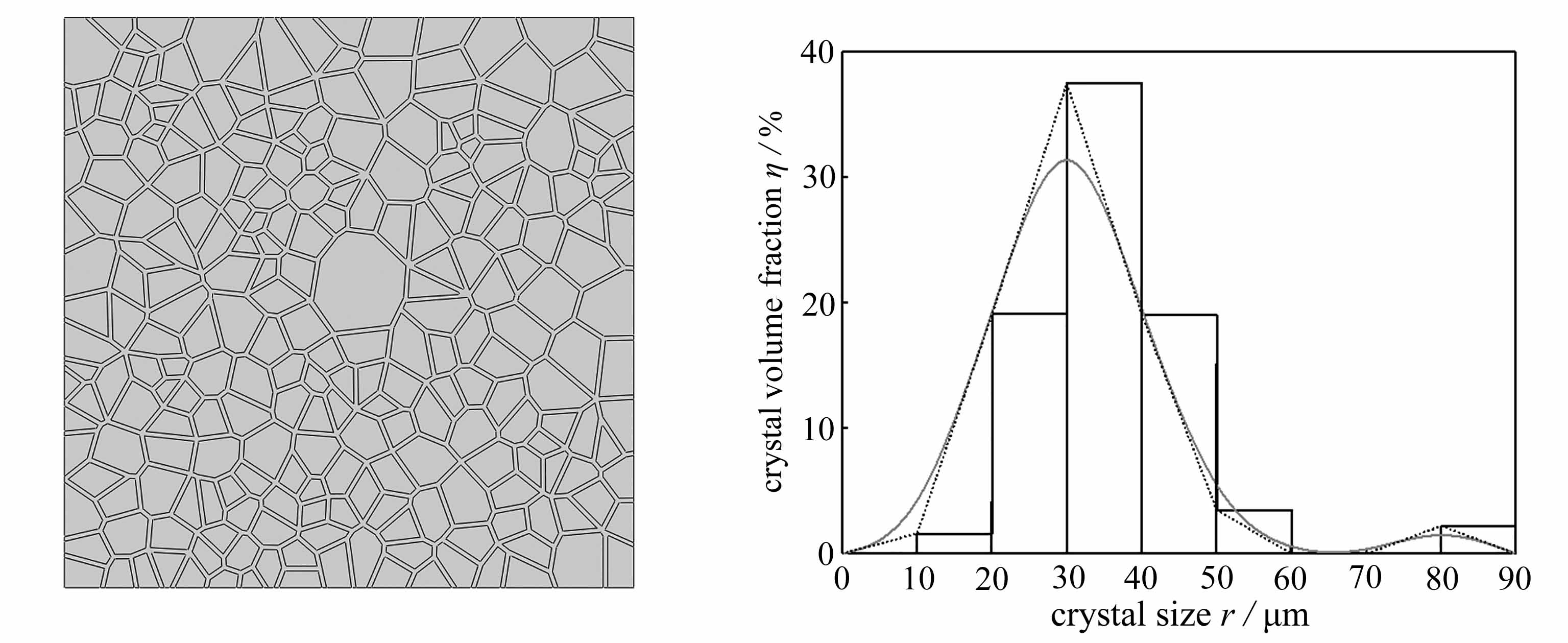

PBX具有复杂的结构,符合实际的微结构是进行数值模拟的关键.国内外对几何描述的研究不在少数,有采用数字图像建模技术的[9],如图1所示;另有基于Voronoi法构造几何的方法[10],此方法不需要特定设备支持,重复生成方便快捷,应用于众多领域,如建筑行业[11]、晶体学[12]、PBX[10]等.基于Voronoi法不仅能构造二维模型,也能生成三维模型[13].为探究变温环境下颗粒/黏结剂界面损伤及低压对界面损伤的抑制机理,本文基于Voronoi法生成了两个2D模型,如图2所示.对比模型Ⅰ和模型Ⅱ的级配图,模型Ⅰ大颗粒面积占比较大,而在实际级配中,应当是中等尺寸的颗粒面积占比最大.因此,模型Ⅱ更合理.

图1 PBX光学显微照片

Fig.1 The optical micrograph of PBX

模型Ⅱ尺寸为0.5 mm×0.5 mm,包含242个平均粒径0.01~0.09 mm不等的炸药晶体颗粒,黏结剂厚度0.004 mm,颗粒所占面积分数为80%.之所以未采用三维模型,一是因为二维模型建模更为简单、计算成本更小,二是因为二维模型使得结果更为直观,能够更好地反映界面损伤及低压对界面损伤的抑制机理.

2 PBX的材料模型

2.1 TATB晶体颗粒的弹塑性模型

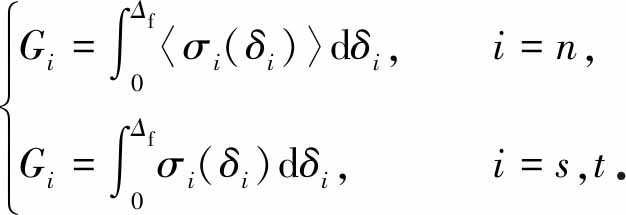

陈鹏万等[14]认为炸药颗粒在很小的应力作用下就会发生破坏,是一种弹脆性材料.Andrey等[15]提供了TATB颗粒各向异性弹性参数.实际情况中,TATB晶体是具有一定塑性变形能力的,根据实验成果[16-17],认为炸药颗粒为各向同性弹塑性材料,其热膨胀系数各向正交,具体参数如表1所示.

表1 TATB材料参数

Table 1 The material parameters of TATB

densityρ/(kg·m-3)elasticity modulus E/MPaPoisson’s ratioμyield stressσy/MPaplastic strainεP1 9408 8600.32, 5, 500, 0.001, 0.01thermal conductivityλ/(W·m-1·℃-1)thermal expansion coefficienta11/℃-1a22/℃-1specific heat capacityc/(J·kg-1·℃-1)0.5442.07×10-51.56×10-41 170

2.2 F2314黏结剂的双层黏塑性模型

丁雁生等[18]提出一维黏弹性模型来解释PBX的蠕变行为,指出聚合物蠕变是PBX蠕变的根源;李明等[19]采用7级Prony级数模拟了TATB基PBX蠕变柔量函数.上述模型参数确定困难,不便于工程应用,也不能反映出黏结剂的塑性行为.Kang等[20]基于双层黏塑性模型,利用单个压痕加载-卸载曲线来确定弹塑性和蠕变材料的性能;Adel等[21]利用双层黏塑性模型描述了不同温度下PMMA单轴拉伸行为,与单轴拉伸实验数据吻合较好.

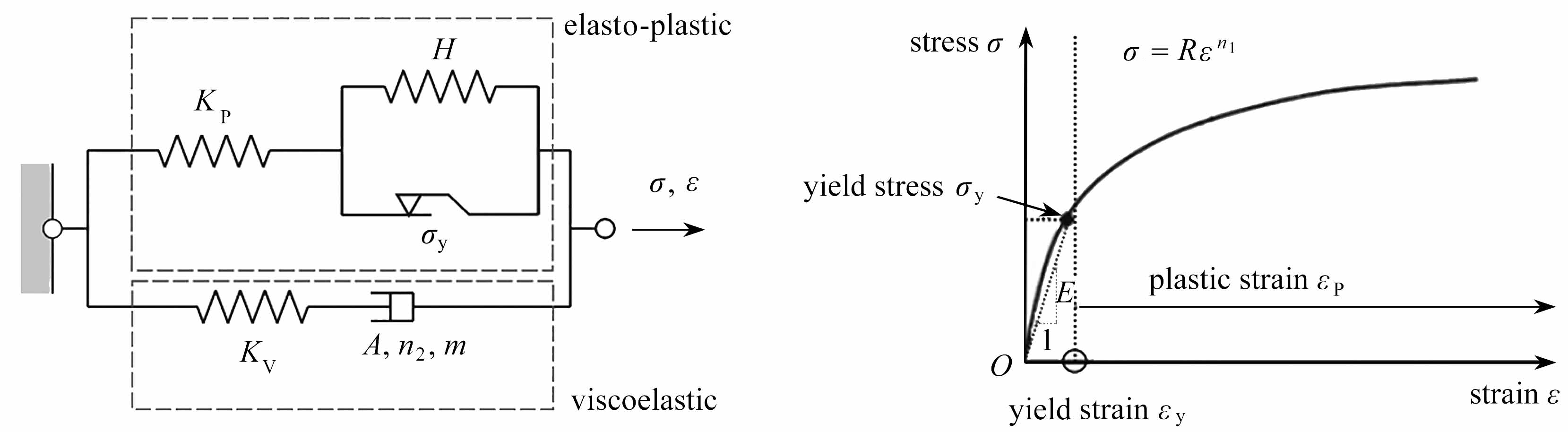

鉴于双层黏塑性模型能够很好地反映黏结剂的蠕变特性,参数获取也较容易,本工作采用双层黏塑性作为F2314黏结剂的材料模型,对已有研究[20-21]进行归纳,材料模型如图3所示.

图3 双层黏塑性模型 图4 典型弹塑性应力-应变行为

Fig.3 The 2-layer viscoplasticity model Fig.4 A typical elasto-plastic stress-strain curve

双层黏塑性模型由黏弹性支路和弹塑性支路并联而成,两支路之间相互独立.定义双层黏塑性模型各支路弹性模量时,需给出总弹性模量Ktotal和参数f:

Ktotal=KP+KV,f=KV/Ktotal,

(1)

KP为弹塑性支路弹性模量,KV为黏弹性支路弹性模量,f表征总弹性模量在弹塑性支路和黏弹性支路中的分配.弹塑性支路基于von-Mises屈服准则,对于许多工程材料,其塑性行为如图4所示.参考图4,具体到双层黏塑性模型中弹塑性支路,同样用σy表示屈服应力,εy表示屈服点对应的应变,应力应变关系可以被定义为

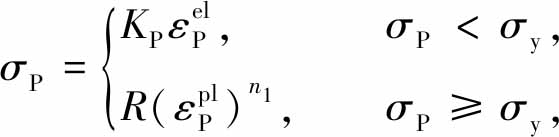

(2)

其中,![]() 为弹塑性支路中弹性应变,n1为硬化指数,系数R与εy、弹塑性支路中的塑性应变

为弹塑性支路中弹性应变,n1为硬化指数,系数R与εy、弹塑性支路中的塑性应变![]() 有关.

有关.

根据式(2)计算一组离散的点来表示非弹性应力-应变行为.黏弹支路基于Norton-Hoff法则:

(3)

式中下标V表示仅在黏弹支路中的量,A,n2,m为Norton-Hoff蠕变参数.若采用基于时间硬化的黏性行为,可令m=0,在常应变率作用下,黏弹支路应力定义为

(4)

对于整个双层黏塑性模型,总应力、总应变分别为

(5)

(6)

其中εel为双层黏塑性模型总弹性应变,![]() 为双层黏塑性模型黏弹性支路黏性应变.

为双层黏塑性模型黏弹性支路黏性应变.

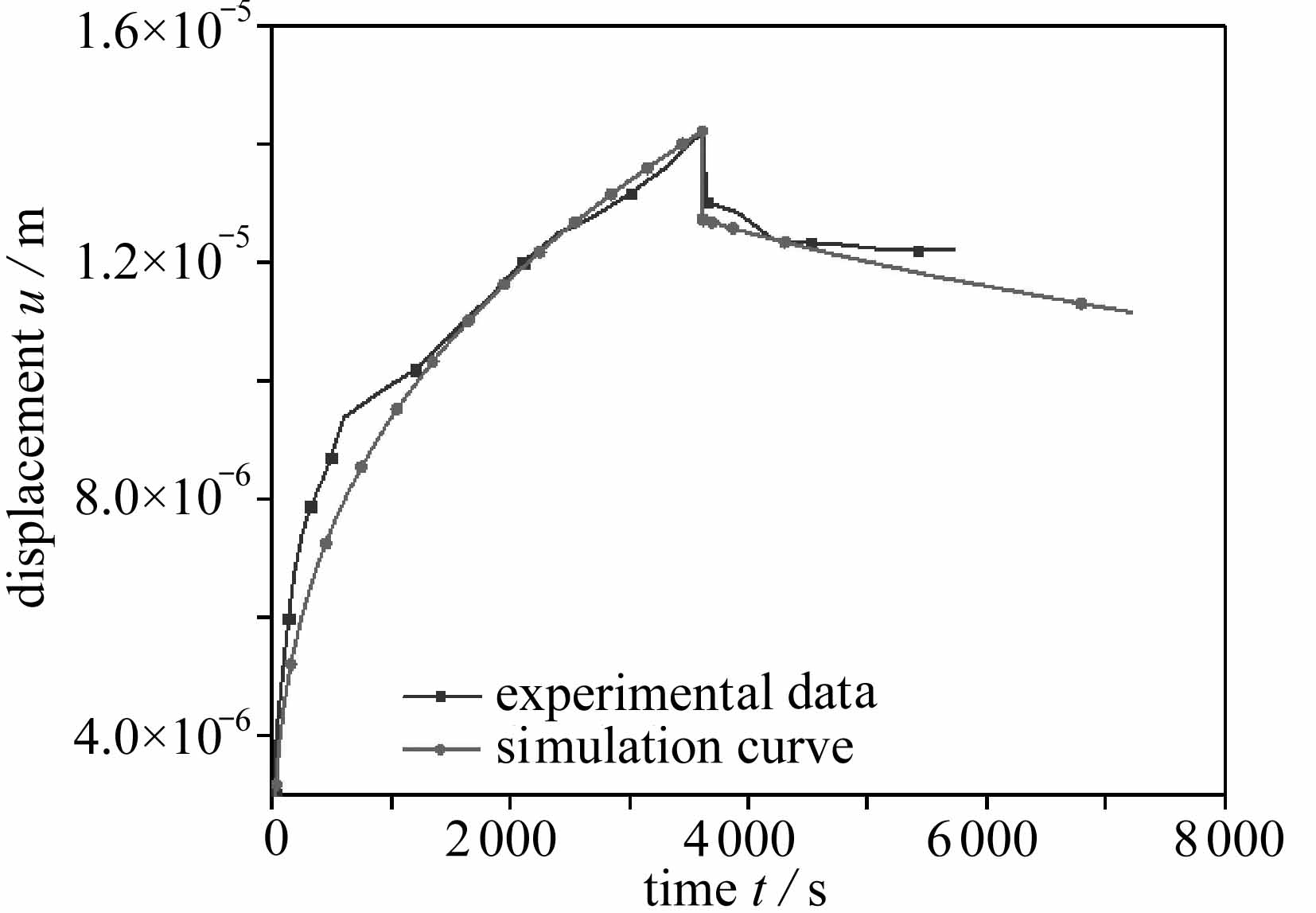

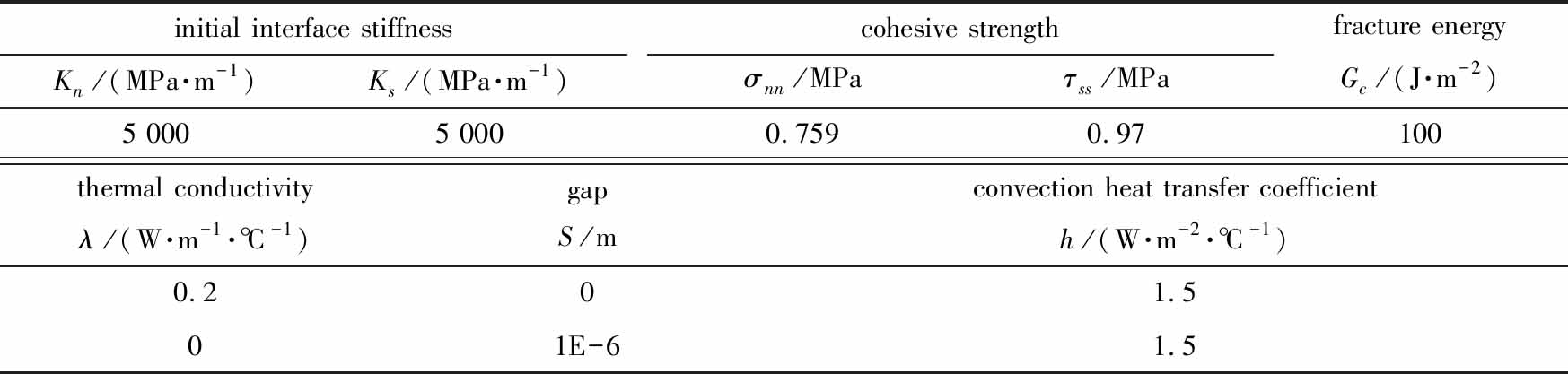

根据实验研究成果[16],确定了F2314黏结剂的热膨胀系数和弹性模量随温度变化的情况.通过对唐维等[22]测得的空心半球顶点位移变化的拟合,可得到黏性参数,拟合结果和实验结果对比如图5所示.对于黏结剂F2314,当屈服应力σy为0.1,0.5,50 MPa时,塑性应变εP分别为0,0.005,0.05;密度ρ为2 030 kg·m-3,黏性系数A,n2,m分别为1×10-8,0.435,-0.58,总模量分配f为0.82,导热系数λ为0.15 W·m-1·℃-1,比热c为470 J·kg-1·℃-1;其他材料参数如表2所示.

图5 空心圆球蠕变曲线的拟合

Fig.5 The creep curve fitting for the hollow sphere

表2 F2314材料参数

Table 2 Material parameters of F2314

elasticity modulus E/MPaPoisson’s ratioμtemperatureT/℃thermal expansion coefficienta/℃-17500.3200.000 076000.31300.000 072000.34400.000 04200.35700.000 04

2.3 TATB晶体颗粒/F2314黏结剂界面模型

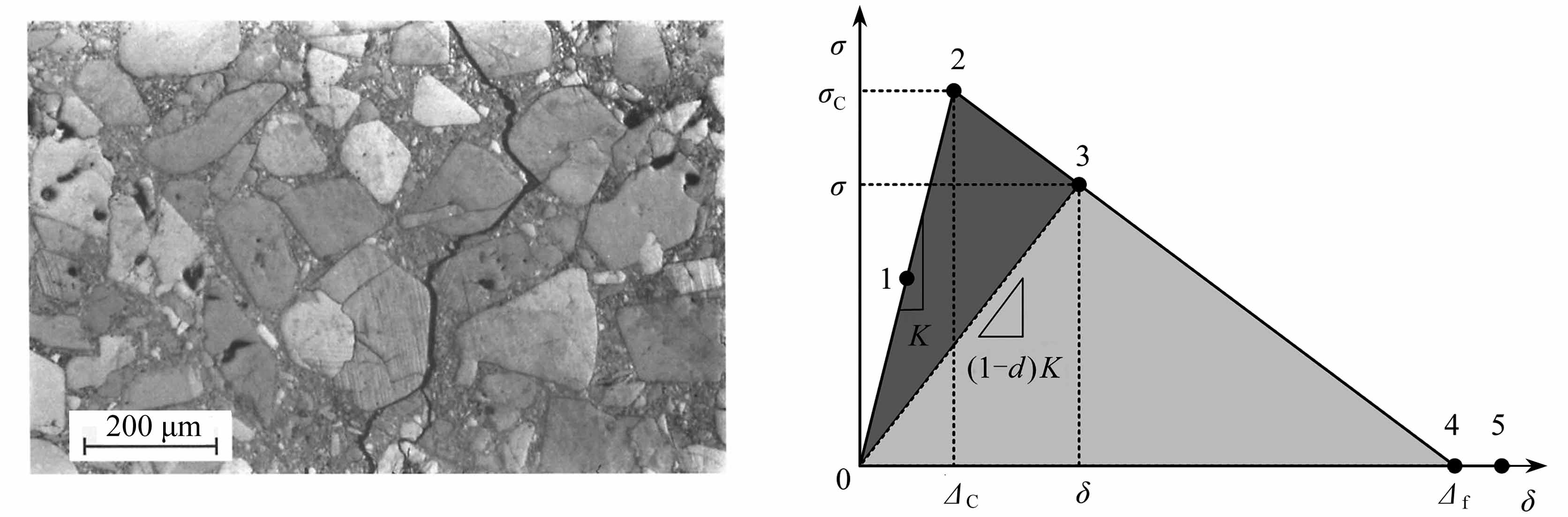

实验表明裂纹总是先沿着炸药晶体颗粒与黏结剂界面[9,23-25],高爆PBX裂纹扩展路径光学显微图[25]如图6所示.炸药晶体颗粒和黏结剂的界面黏结强烈影响PBX力学性能、爆轰性能好坏,考察界面脱黏问题显得十分重要.大量基于内聚力模型的数值研究可很好地描述复合材料界面脱黏.内聚力模型最早于1960年由Dugdale等[26]提出,已有双线性、抛物线、指数、梯形等模型.图7为最常见双线性内聚力模型[27-29],横坐标轴δ表示界面分离位移,纵轴σ表示界面应力,ΔC为损伤起始位移,Δf为完全损伤临界位移.

图6 高爆PBX裂纹路径光学显微图 图7 双线性牵引分离法则

Fig.6 The optical micrograph of the failure route in PBX Fig.7 The bilinear traction separation law

当0<δ<ΔC时,此阶段没有出现界面损伤.当δ=ΔC时,界面有临界损伤,满足

(7)

其中σn,τs,τt分别为三个方向的界面应力强度,σ1,τ1,τ2为三个方向对应的界面应力;〈σ1〉表示界面法向应力,为拉应力时〈σ1〉=σ1,为压应力时〈σ1〉=0.当ΔC<δ<Δf时,界面出现损伤,d为界面损伤累积因子:

(8)

当界面位移δ=Δf时,由式(8)可得d=1.用K表示界面初始刚度,则界面残余刚度K′为

K′=(1-d)K,

(9)

d=1时,K′=0,界面刚度完全损失,界面完全损伤.可用界面损伤累积因子d度量界面损伤,d越大说明界面损伤越大.临界断裂能由下式计算[30]:

(10)

由式(7)、(10)可知,该模型无法反映界面压应力引起的损伤.模拟界面损伤时采用零厚度内聚力模型,依据已有研究成果[31-33],给出内聚力模型参数,如表3所示.

表3 界面参数

Table 3 The interfacial parameters

initial interface stiffnessKn/(MPa·m-1)Ks/(MPa·m-1)cohesive strengthσnn/MPaτss/MPafracture energyGc/(J·m-2)5 0005 0000.7590.97100thermal conductivityλ/(W·m-1·℃-1)gapS/mconvection heat transfer coefficienth/(W·m-2·℃-1)0.201.501E-61.5

3 低压对变温环境下高聚物炸药界面损伤抑制的探究

3.1 PBX温度场

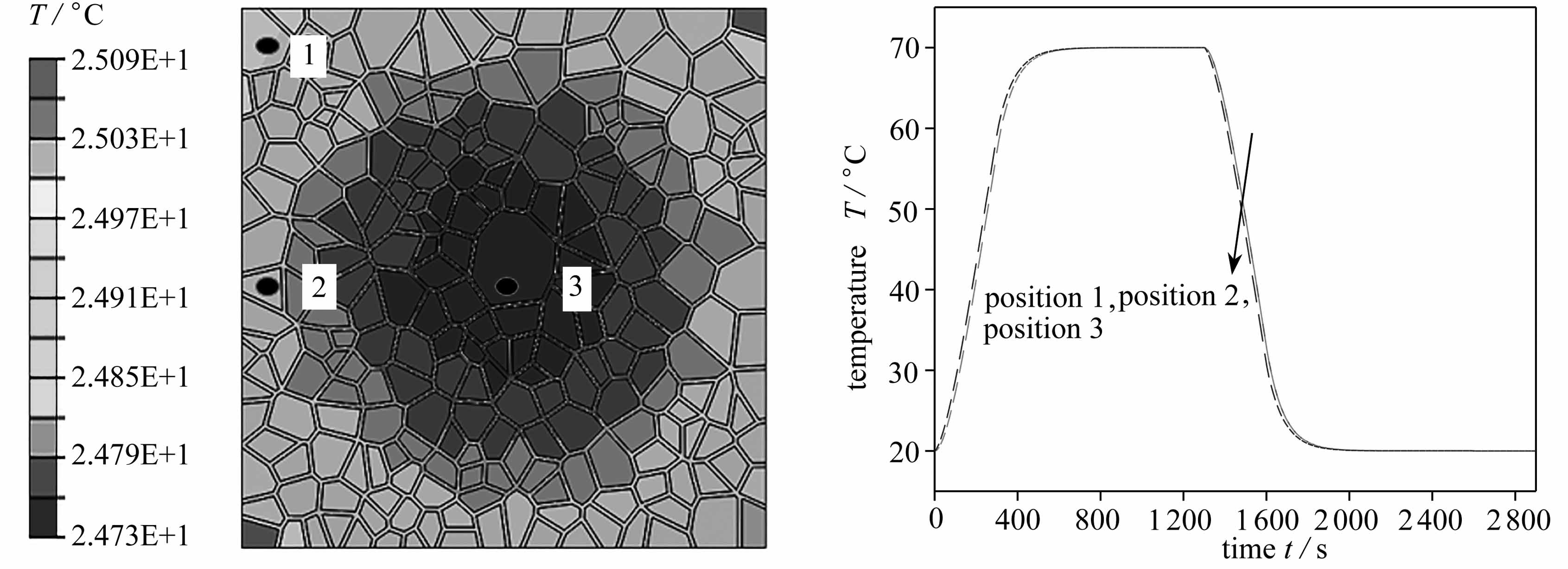

我国土地辽阔,温度区间很大,最高温度接近50 ℃,参照《军用设备环境试验方法》:GJB 150.5A—2009温度冲击试验、GJB 150.3A—2009高温试验,温度区间取20~70 ℃.考虑到PBX在使用过程中多是置于壳体中[33],故在升温、降温时约束PBX左边界水平位移、下边界竖直位移,右边界升温阶段约束水平位移,降温阶段无约束.模型边界均允许与环境进行热交换,将其用10 min从20 ℃升温到70 ℃,降温时保持同样的速率.温度场及PBX中三点的温度随时间的变化如图8所示.

由图8(a)可见,当升温1 min时,PBX整体温度约为25 ℃,符合设定温升率,温度分布明显和内部微结构相关,温度明显以界面为界,这是TATB晶体、F2314黏结剂以及界面的热学性质不同导致的.由图8(b)发现,无论升温还是降温,各点温度随时间变化趋势一致,由于PBX微结构整体尺寸很小,热传导迅速,故而没有体现温差.可通过增大PBX尺寸,使得外部和内部出现明显温差.

(a) PBX几何模型(模型Ⅰ) (b) 晶粒的级配(模型Ⅰ)

(a) The geometric model for PBX(modelⅠ) (b) The crystal gradation (modelⅠ)

(a) 升温1 min时PBX温度分布 (b) PBX温度随时间变化曲线

(a) The temperature distribution of PBX after 1-minute heating (b) The time-temperature curve of PBX

图8 PBX温度场

Fig.8 The temperature field of the PBX

注 为了解释图中的颜色,读者可以参考本文的电子网页版本,后同.

3.2 PBX升温界面损伤及低压对损伤的抑制

3.2.1 PBX升温界面损伤

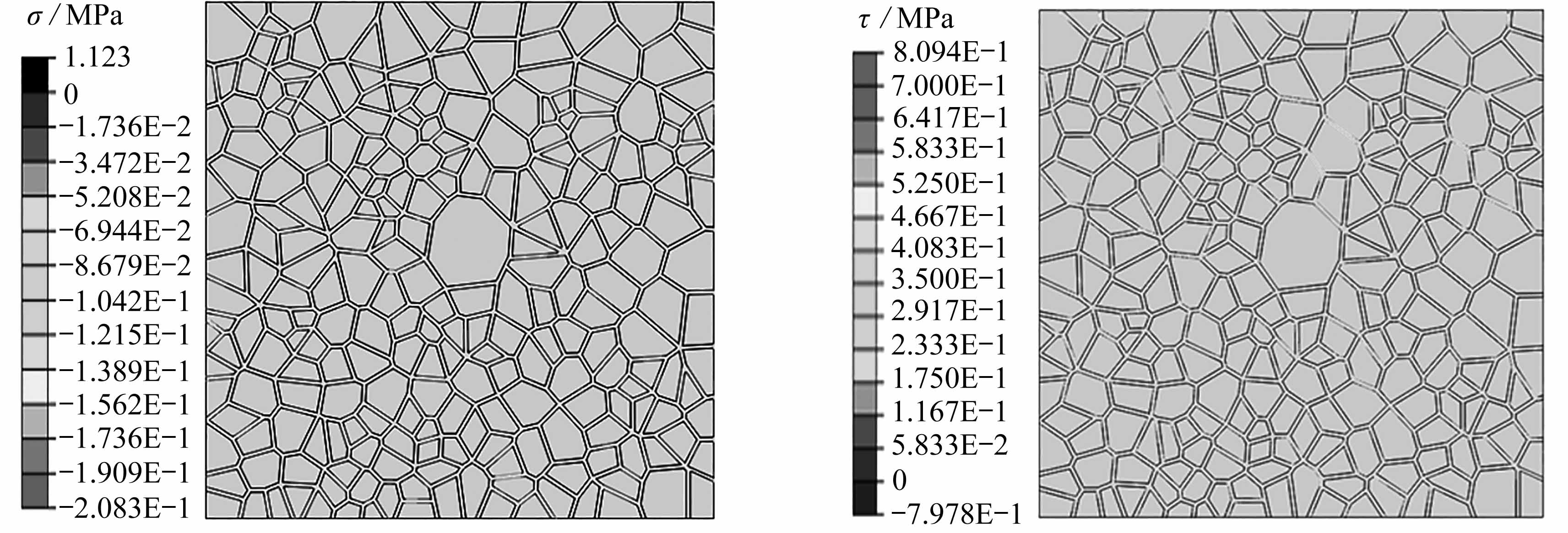

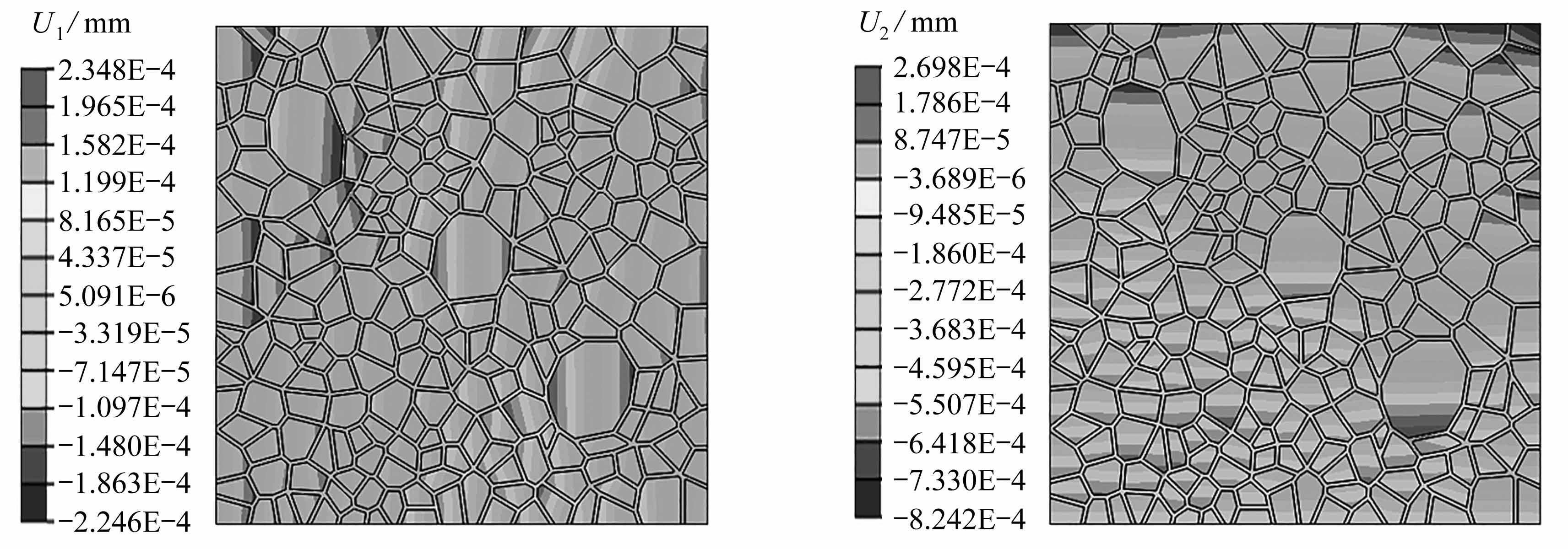

当温度从20 ℃升到70 ℃时,PBX位移和界面应力分布如图9所示.图9(a)中,位移单位为mm,以正中间大颗粒为例,大颗粒左端水平位移为负值,表明左端向左膨胀;右端水平位移为正值,右端向右膨胀.大颗粒附近黏结剂的水平位移和大颗粒端部水平位移有明显差异,整体观察PBX的水平位移分布图,发现内部水平位移不连续位置较多,颗粒与黏结剂挤压严重,但PBX的压缩强度通常比拉伸强度大不少,在温度变化时PBX很难因为压应力产生损伤[34].观察图9(b),大颗粒竖直位移和周围黏结剂竖直位移几乎一致,PBX内部保持着很好的位移连续性.PBX升温时水平位移和竖直位移响应有很大不同,是因为升温过程,PBX上边界未受到约束,PBX可以自由向上膨胀,而左右边界受到位移约束,PBX水平位移受到极大限制,内部水平方向上相互挤压严重.

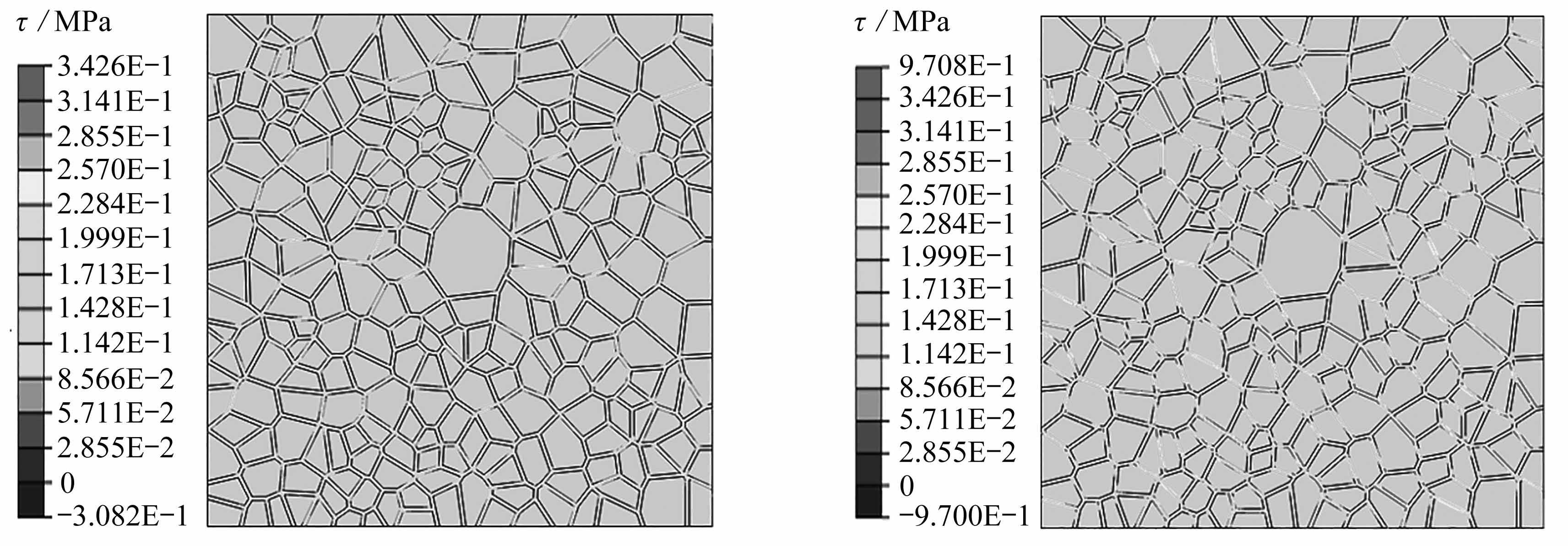

(a) 作用0.1 MPa低压界面切向应力分布 (b) 作用1 MPa低压界面切向应力分布

(a) Tangential traction distribution of interface under the low pressure of 0.1 MPa (b) Tangential traction distribution of interface under the low pressure of 1 MPa

图10 热膨胀界面切向应力与额外作用不同低压界面切向应力

Fig.10 The tangential traction under thermal expansion and the tangential traction under low pressure

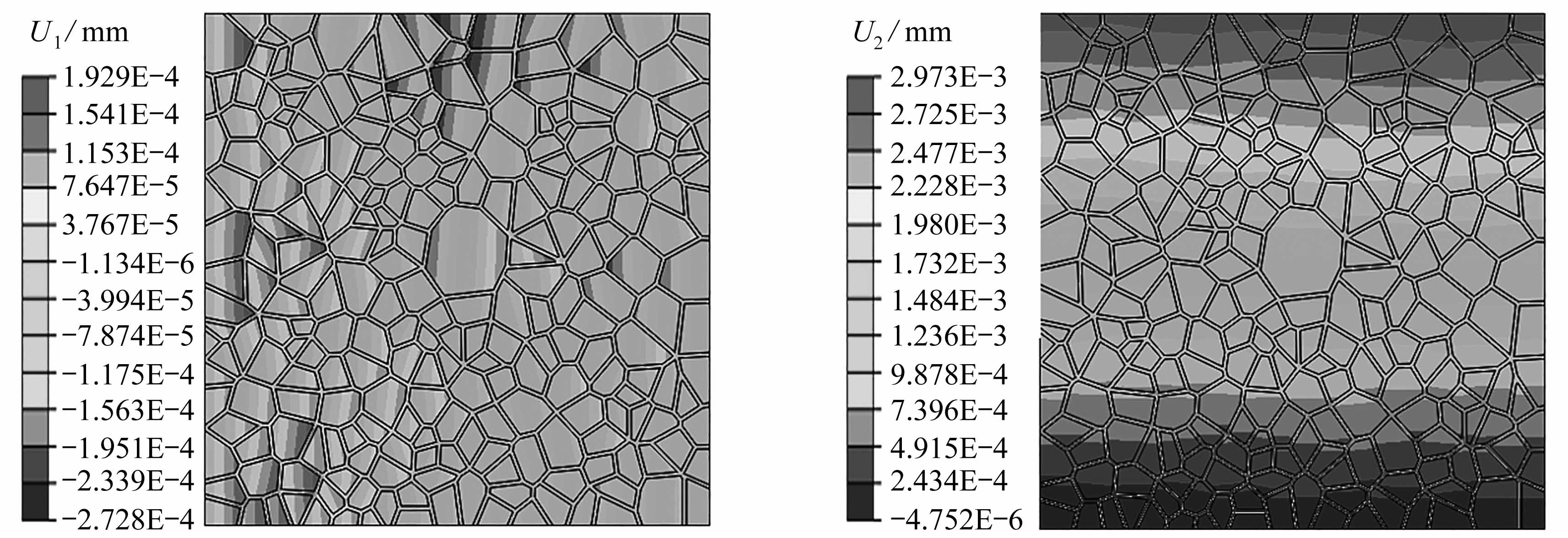

(a) X方向位移分布图 (b) Y方向位移分布图

(a) Displacement distribution in the X-direction (b) Displacement distribution in the Y-direction

观察图9(c),界面法向应力为正值表示为界面压应力,为负值表示界面拉应力,单位为MPa;对于界面法向应力,由于传统的内聚力模型只能反映界面拉应力造成的界面损伤[30],而不能表征界面压应力造成的损伤,因此重点关注界面法向应力分布为负值的彩色界面,分布图显示界面拉应力约占整体界面比例的一半,但基本分布于0~0.03 MPa区间,最大值为0.2 MPa.图9(d)表示界面切向应力分布,界面切向应力正负反映的是界面应力沿界面的方向,均可能导致界面损伤,但正负方向的界面切向应力分布有很大的相似性,导致界面损伤的机理相同,故只对正方向的界面应力进行说明;正方向的界面切向应力主要分布在0~0.2 MPa之间,最大值为0.8 MPa.对比PBX界面法向应力和界面切向应力整体分布,界面法向应力和切向应力均未达到实验所测损伤强度[31-32],但界面切向应力分布范围更广、均值也更大,且切向应力最大值相较于法向拉应力也大很多.依据式(7),用CSMAXSCRT值表征界面临近损伤的程度,若CSMAXSCRT值为1,则表示界面即将出现损伤,界面法向最大拉应力对应的CSMAXSCRT值为0.27,界面最大切向应力对应的CSMAXSCRT值为0.82,因此如果升温时界面出现损伤,很大可能是由于界面切向应力导致.

(c) PBX几何模型(模型Ⅱ) (d) 晶粒的级配(模型Ⅱ)

(c) The geometric model for PBX(model Ⅱ) (d) The crystal gradation (model Ⅱ)

图2 PBX几何模型

Fig.2 The geometric model for PBX

(c) 界面法向应力分布图 (d) 界面切向应力分布图

(c) Normal traction distribution of the interface (d) Tangential traction distribution of the interface

图9 升温阶段力学响应

Fig.9 Mechanical responses of PBX in the heating stage

3.2.2 低压对PBX升温界面损伤的抑制

在升温的同时,在上表面分别作用0.1,0.5,1 MPa竖直向下的低压.已经认识到升温时界面切向应力更可能导致PBX界面损伤,所以重点关注不同低压作用下界面切向应力.对比图9(d)、10(a),当施加0.1 MPa低压时,相较于单纯热膨胀,界面切向应力整体分布变化不明显,但最大界面切向应力减小了57.5%,说明在低压的作用下,颗粒与黏结剂相对运动减小,界面损伤的可能性相应减小;由图10(b),作用1 MPa低压时,界面最大切向应力已经达到了界面切向应力强度,此时界面已经出现损伤.

不同低压下界面临近损伤程度如图11所示.单纯热膨胀时低压为0 MPa,热膨胀的CSMAXSCRT值约为0.85,此时界面接近损伤;低压为0.1 MPa时CSMAXSCRT值小于0.5 MPa时的CSMAXSCRT值,且均比单纯热膨胀的小;1 MPa对应的CSMAXSCRT值大于单纯热膨胀,其CSMAXSCRT值为1,界面已经出现损伤.

图11 作用不同大小低压时界面临近损伤程度(CSMAXSCRT值)

Fig.11 The initial damage of PBX under different low pressures

综合位移、界面应力分布和CSMAXSCRT值(即界面应力和界面强度之比最大值),认为可以通过施加低压抑制界面损伤,但过大的低压会导致界面出现损伤.

3.3 PBX降温界面损伤及低压对损伤的抑制

3.3.1 PBX降温界面损伤

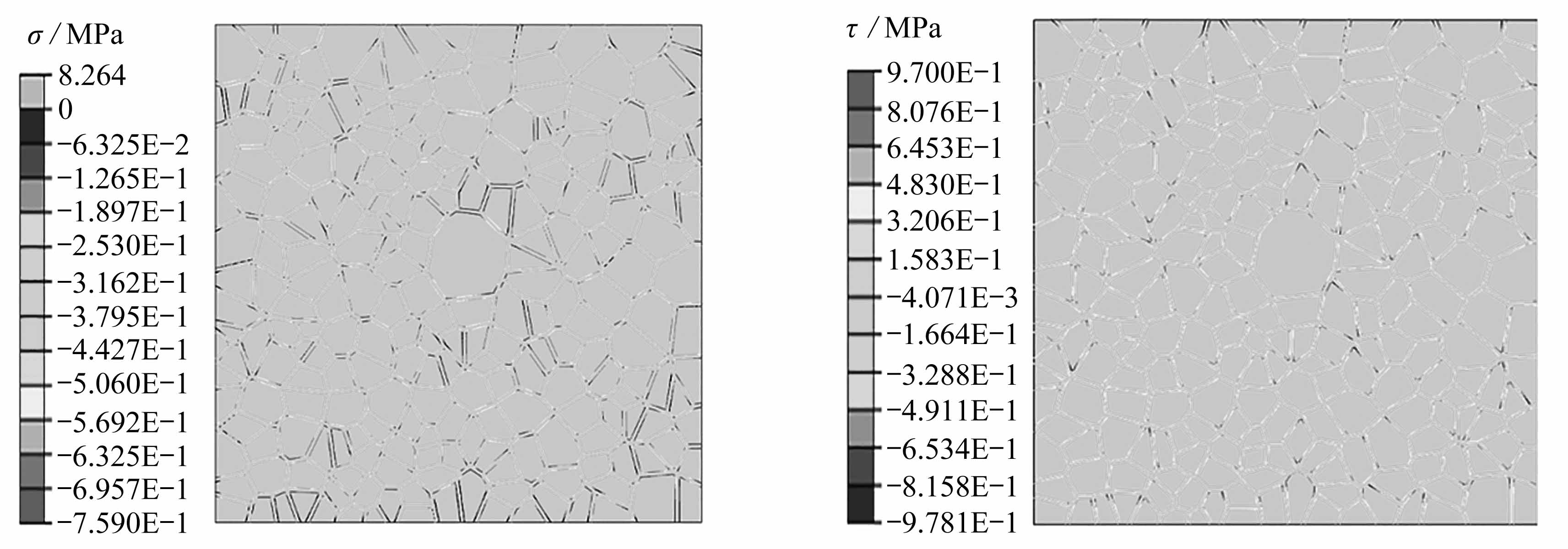

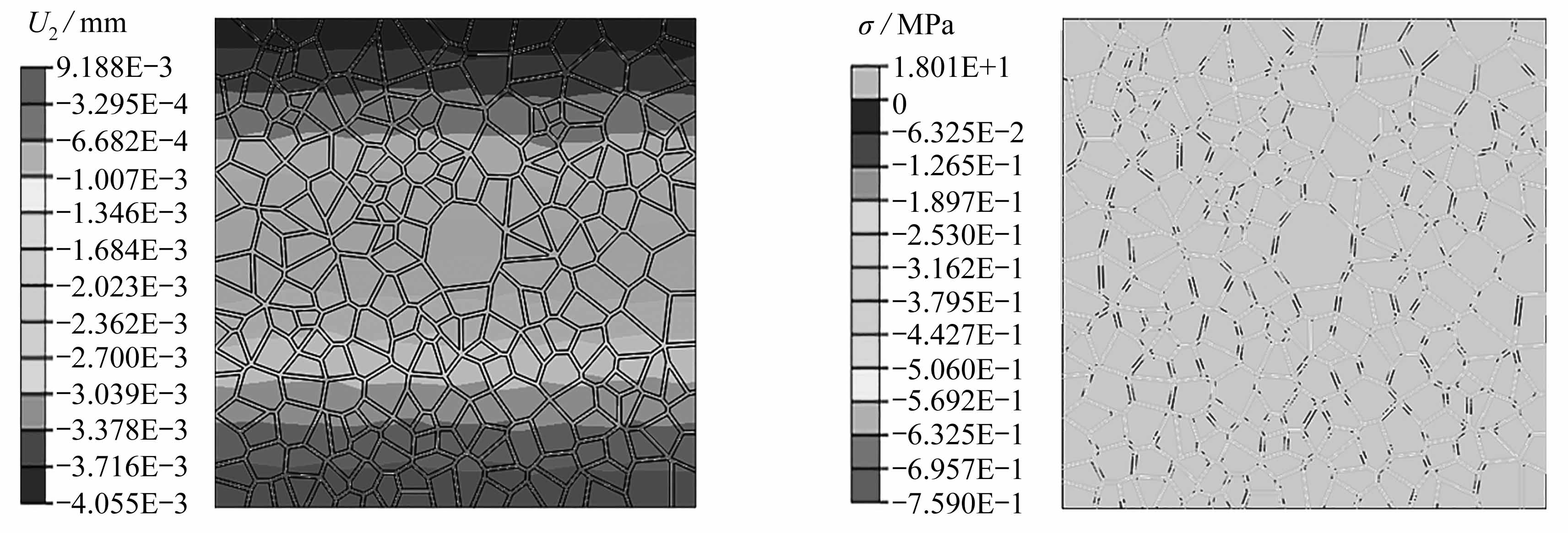

考察降温过程,温度20 ℃时刻位移如图12所示.观察图12(a),同样以正中间大颗粒为例,大颗粒左端向右位移,右端向左位移,大颗粒呈收缩状态;黏结剂的水平位移和大颗粒水平位移相差很大,大颗粒和黏结剂分离,位移不连续明显.由图12(b)发现,PBX竖直方向位移分布与水平位移分布相似,大颗粒上下两端与黏结剂趋于分离,众多颗粒和黏结剂都存在明显的分离趋势;PBX右上部颗粒和中部大颗粒竖直位移较大,使得这些位置颗粒与黏结剂位移间断最为明显,右上部颗粒位移大是因为受到的约束弱,大颗粒并不在右上部,但是其位移甚至超过了某些更靠近右上部的小颗粒,这是因为相较于其他颗粒来说,此颗粒面积最大,相同条件下降温收缩程度也就更大.对比图12(a)、12(b)发现,竖直方向上的位移不连续比水平方向更明显.这是因为竖直方向热膨胀系数最大,因此竖直方向位移大于水平位移,竖直方向位移不连续更明显.因此,从位移角度来看,降温过程大颗粒周边相对于小颗粒来说更容易出现界面损伤,且热膨胀系数越大的方向更容易出现界面损伤.

(a) X方向位移分布 (b) Y方向位移分布

(a) Displacement distribution in the X direction (b) Displacement distribution in the Y direction

图12 降温阶段位移分布

Fig.12 Displacement distributions of PBX in the cooling stage

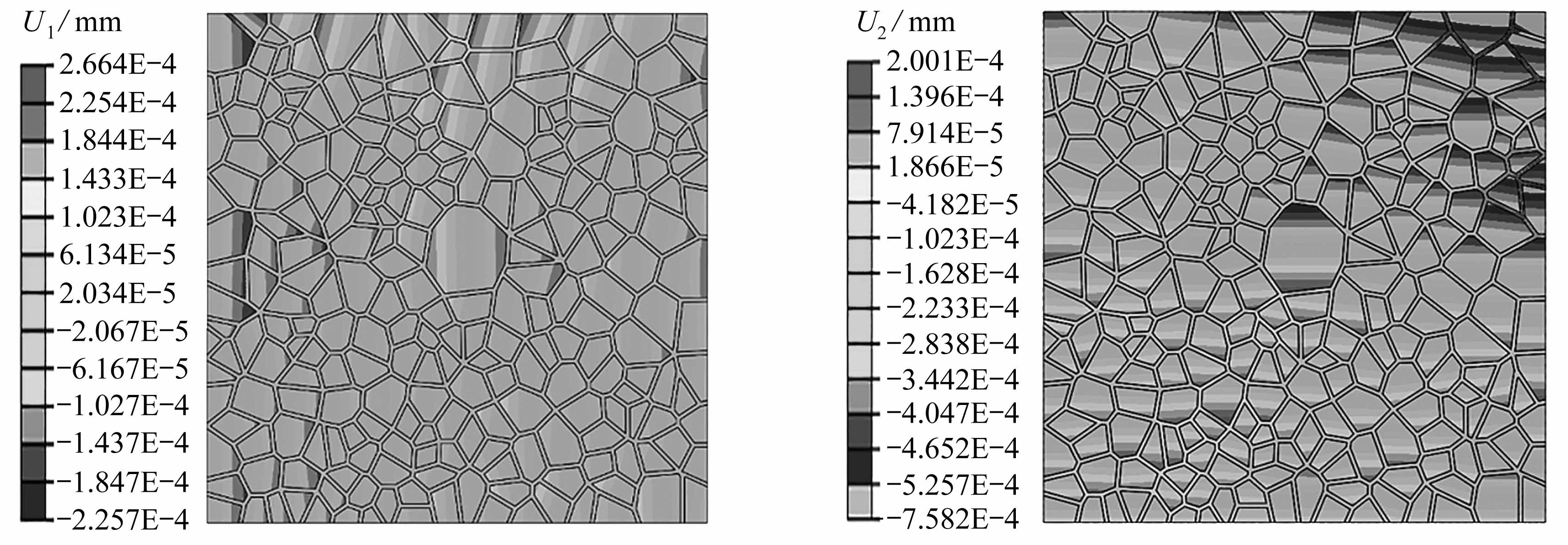

界面损伤最直接的原因是界面应力超过了界面强度.由图13(a)可知,降温过程中,大多数界面法向应力都是界面拉应力,这是颗粒和黏结剂趋于相互分离所导致,界面为红色表示达到了实验所测界面法向强度0.759 MPa[31-32].图13(b)表明绝大多数界面切向应力都很小,很少位置能达到实验所测界面切向强度0.97 MPa[31-32].对比图13(a)和13(b),界面法向拉应力和界面切向应力均在部分位置达到了界面强度,但界面法向拉应力达到界面强度的位置更多.说明在降温阶段界面脱黏主要是因为界面法向拉应力导致,这与升温阶段界面损伤模式是相反的.

(a) 界面法向应力分布 (b) 界面切向应力分布

(a) Normal traction distribution of interface (b) Tangential traction distribution of interface

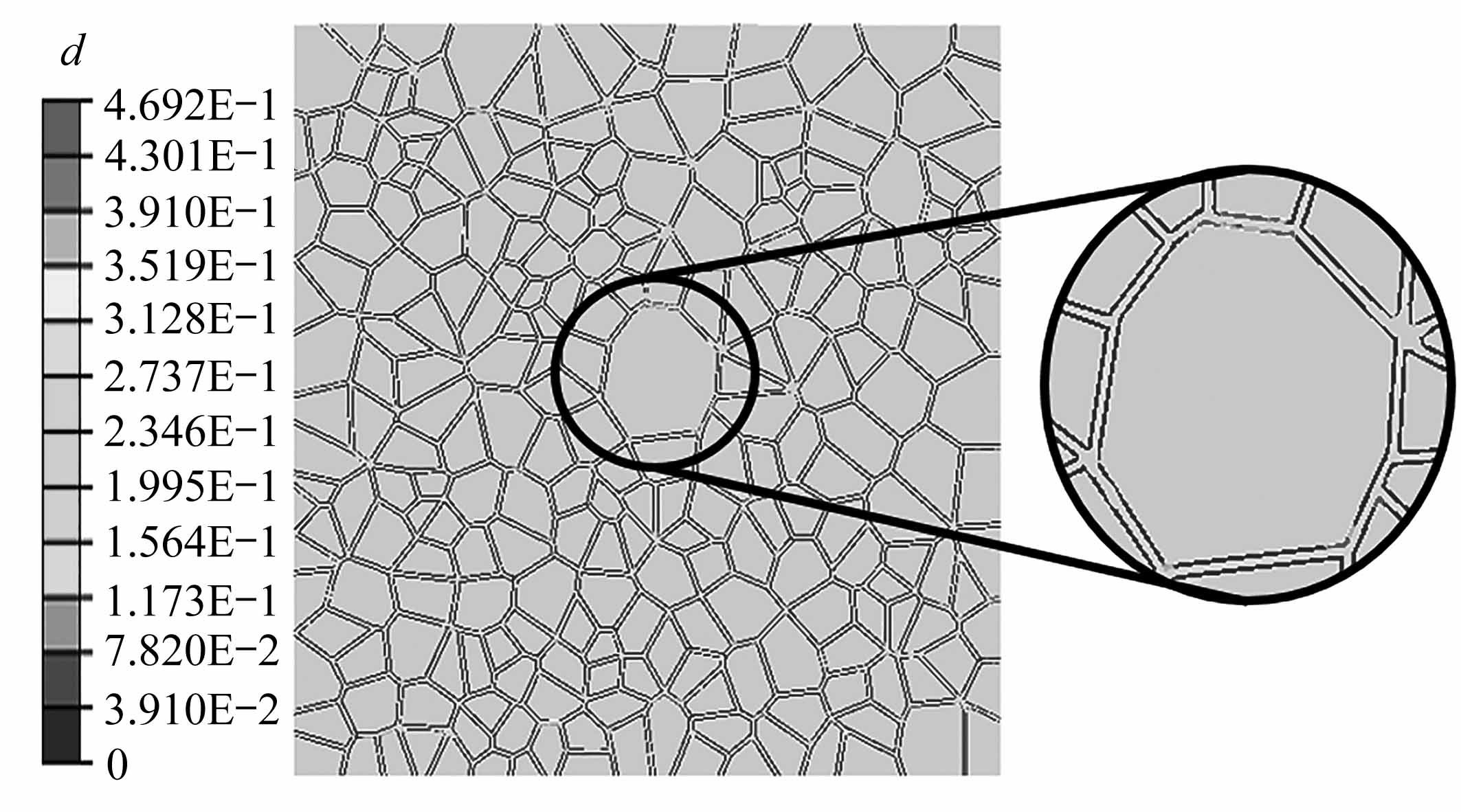

依据式(8)、(9),采用界面损伤累积因子d度量界面损伤发展程度.由图13(c),除边界外,大颗粒上端刚度下降率明显高于其他小颗粒.通过对升温阶段热膨胀和降温收缩界面损伤的对比可以发现,热膨胀阶段未出现界面损伤,而降温收缩时明显出现了界面损伤,这说明降温更容易使得界面出现损伤,这与已有实验和模拟结果一致[34].

(c) 界面刚度下降率

(c) The interfacial stiffness reduction rate

图13 降温阶段界面响应

Fig.13 Mechanical responses of the interface in the cooling stage

为进一步说明降温阶段是否大颗粒周边更容易出现界面损伤,构造有三个大颗粒的模型,其余条件完全一致.降温至20 ℃时位移分布如图14所示.和一个大颗粒相似,降温时颗粒和黏结剂之间位移间断明显,呈相互分离趋势;竖直方向位移仍大于水平方向位移,右上端颗粒和三个大颗粒位移最大,甚至大颗粒的位移会比某些更靠近右上端的小颗粒大.这进一步证明,从位移角度看,降温过程中,大颗粒周边相对于小颗粒来说更容易出现界面脱黏.

3.3.2 低压对PBX降温界面损伤的抑制

为探究低压对PBX降温收缩时界面损伤的影响,降温时在上表面分别作用0.1,0.5,1,1.5,2 MPa低压.由于降温收缩时,竖直方向的位移明显大于水平方向的位移,因此对比竖直方向的位移分布即可.对比图12(b)、15(a),同样以大颗粒为例,随着低压增大到1.5 MPa,大颗粒与黏结剂在竖直方向上的位移趋于一致,PBX在竖直方向上位移不连续得到完全消除;但对比不同低压下竖直方向位移最大值发现,低压会增加竖直方向位移,以负Y方向为例,完全消除位移不连续时,最大位移增加了0.003 2 mm.

(a) X方向位移分布 (b) Y方向位移分布

(a) Displacement distribution in the X-direction (b) Displacement distribution in the Y-direction

图14 具有三个大颗粒PBX降温阶段位移分布

Fig.14 Displacement distributions of PBX with 3 large particles in the cooling stage

(a) 作用1.5 MPa低压Y方向位移分布 (b) 作用1.5 MPa低压界面法向应力分布

(a) Displacement distribution in the Y-direction under the low pressure of 1.5 MPa (b) Normal traction distribution of interface under the low pressure of 1.5 MPa

图15 降温阶段PBX力学响应

Fig.15 Mechanical responses of PBX in the cooling stage under the low pressure of 1.5 MPa

对单纯降温收缩PBX界面损伤机理的探究表明,界面法向应力是导致界面损伤的主要原因.将图13(a)与图15(b)对比,当作用1.5 MPa低压时,PBX界面法向拉应力分布范围逐步减小,大多数界面应力由拉应力转变为压应力,界面极少因为压应力而脱黏.

大颗粒处界面法向应力与低压大小关系如图16所示,随着低压的增大,界面法向拉应力逐渐减小,说明在低压的作用下,能够抑制界面张开型损伤.采用MATLAB对界面法向应力随低压变化曲线进行拟合,得到置信区间95%的拟合公式:

图16 作用不同大小低压时界面法向应力 图17 作用不同大小低压时界面刚度下降率

Fig.16 Normal traction of interface under different low pressures under Fig.17 The interfacial stiffness reduction rate different pressures

y=-0.785e-1.62x,

(11)

采用可决系数R2度量拟合优度,R2接近1,说明拟合程度越好,此处R2 =0.99.

PBX整体界面刚度下降情况与低压大小关系曲线如图17所示,其中认为单纯降温收缩时低压为0 MPa.由图17可知,单纯降温收缩时界面刚度下降最多,随着低压的增大,界面刚度下降减小,界面黏结情况转好.当低压增大到1.5 MPa时,界面刚度下降最少,低压增加到2 MPa后界面刚度下降相对于1.5 MPa有所增加,单从刚度下降情况来说,在1.5 MPa低压的作用下界面黏结情况最好.

4 结 论

1) PBX升温产生热膨胀时,整体位移连续性较好,界面应力未超过界面强度,界面只会出现初始损伤,且主要是界面切向应力导致,产生剪切型初始损伤.热膨胀过程中,在边界上作用低压能够有效减小界面初始损伤,但过大压力会使PBX界面产生剪切损伤.

2) PBX降温收缩过程中,除边界附近界面外,大颗粒附近更容易出现界面损伤,界面损伤主要是界面法向应力导致,产生张开型损伤.在边界上作用低压能有效抑制界面损伤发生,通过对界面法向应力随低压变化曲线的拟合,说明了界面法向应力随低压变化的规律.但不能忽视的是,低压同样会使得PBX竖直方向位移增加,内应力增大.

3) 升温阶段界面应力未达到界面强度,降温阶段界面应力达到界面强度,表明降温收缩更容易导致界面损伤.通过比较升温和降温阶段低压大小关系得出,降温阶段需要更大的低压来抑制界面损伤.

[1] 孙业斌,惠君明,曹欣茂.军用混合炸药[M].北京:兵器工业出版社,1995.(SUN Yebin,HUI Junming,CAO Xinmao.Military Mixed Explosives[M].Beijing:Weapons Industry Press,1995.(in Chinese))

[2] 松全才,杨崇惠,金韶华.炸药理论[M].北京:国防工业出版社,1997.(SONG Quancai,YANG Chonghui,JIN Shaohua.Theory of Explosives[M].Beijing:National Defense Industry Press,1997.(in Chinese))

[3] 罗景润.PBX的损伤、断裂及本构关系研究[D].博士学位论文.绵阳:中国工程物理研究院,2001.(LUO Jingrun.Study on damage,fracture and constitutive relationship of PBX[D].PhD Thesis.Mianyang:China Academy of Engineering Physics,2001.(in Chinese))

[4] TREVOR M W,TONY V B,JONATHAN L,et al.Changes in pore size distribution upon thermal cycling of TATB-based explosives measured by ultra-small angle X-Ray scattering[J].Propellants,Explosives,Pyrotechnics,2006,31(6):466-471.

[5] DARLA G T,RICARDO B S,RACCI D L.Irreversible volume expansion of a TATB-based composite and compressive strength[C]//19th Biennial Conference on Shock Compression of Condensed Matter,American Physical Society.Tampa,Florida,United States,2015.

[6] JEAN B G,FRANCOIS W,HERVE T,et al.Thermoelastic properties of microcracked polycrystals,part Ⅱ:the case of jointed polycrystalline TATB [J].International Journal of Solids and Structures,2018,155:1-51.

[7] HARRELL D.Bartherm processing of small LX-14 pressings[R].MHSMP-75-20F,1975:1-3.

[8] 兰琼,戴斌,杨白凤,等.温压时效处理PBX内部裂纹愈合现象研究[J].含能材料,2016,21(2):205-208.(LAN Qiong,DAI Bin,YANG Baifeng,et al.Healing of cracks in PBX by thermal pressure aging treatment[J].Chinese Journal of Energetic Materials,2016,21(2):205-208.(in Chinese))

[9] RAE P J,PALMER S J P,GOLDREIN H T,et al.Quasi-static studies of the deformation and failure of PBX 9501[J].Proceedings of the Royal Society A:Mathematical and Physical Sciences,2002,458(2025):2227-2242.

[10] DAI K D,LU B D,CHEN P W,et al.Modelling microstructural deformation and the failure process of plastic bonded explosives using the cohesive zone model[J].Materials,2019,12(22):3661.DOI:10.3390/ma12223661.

[11] 陈青青,张煜航,张杰,等.含孔隙混凝土二维细观建模方法研究[J].应用数学和力学,2020,41(2):182-194.(CHEN Qingqing,ZHANG Yuhang,ZHANG Jie,et al.Study on a 2D microscopic modeling method of for concrete with voids[J].Applied Mathematics and Mechanics,2020,41(2):182-194.(in Chinese))

[12] 史君林,赵建平.含三晶交多晶体沿晶断裂数值建模方法研究[J].机械强度,2018,40(4):844-851.(SHI Junlin,ZHAO Jianping.Investigation on finite element modeling method of with triple junction polycrystalline intergranular fracture[J].Journal of Mechanical Strength,2018,40(4):844-851.(in Chinese))

[13] 张煜航,陈青青,张杰,等.混凝土三维细观模型的建模方法与力学特性分析[J].爆炸与冲击,2019,39(5):054205.(ZHANG Yuhang,CHEN Qingqing,ZHANG Jie,et al.3D mesoscale modeling method and dynamic mechanical properties investigation of concrete[J].Explosion and Shock Waves,2019,39(5):054205.(in Chinese))

[14] 陈鹏万,丁雁生.高聚物粘结炸药的力学行为及变形破坏机理[J].含能材料,2000,8(4):161-164.(CHEN Pengwan,DING Yansheng.Mechanical behavior and deformation and failure mechanism of polymer bonded explosives[J].Chinese Journal of Energetic Materials,2000,8(4):161-164.(in Chinese))

[15] ANDREY A,FRANÇOIS W,DOMINIQUE J.Numerical modeling of the thermal expansion of an energetic material[J].International Journal of Solids and Structures,2015,60/61:125-139.

[16] 温茂萍,唐维,董平,等.粘结剂含量对热压TATB基PBX残余应力的影响[J].含能材料,2017,25(8):661-666.(WEN Maoping,TANG Wei,DONG Ping,et al.Effect of binder content on residual stress of thermally compacted TATB based PBX[J].Chinese Journal of Energetic Materials,2017,25(8):661-666.(in Chinese))

[17] SUN J,KANG B,ZHANG H,et al.Investigation on irreversible expansion of 1,3,5-triamino-2,4,6-trinitrobenzene cylinder[J].Central European Journal of Energetic Materials,2011,8(1):69-79.

[18] 丁雁生,潘颖,蔡瑞娇,等.PBX材料的蠕变损伤本构关系[J].含能材料,2000,8(2):86-90.(DING Yansheng,PAN Ying,CAI Ruijiao,et al.The creep-damage constitutive relation of PBX[J].Chinese Journal of Energetic Materials,2000,8(2):86-90.(in Chinese))

[19] 李明,温茂萍,何强,等.TATB基高聚物粘结炸药的蠕变特性研究[J].含能材料,2005,13(3):150-154.(LI Ming,WEN Maoping,HE Qiang,et al.The compressive creep behavior of PBX based TATB[J].Chinese Journal of Energetic Materials,2005,13(3):150-154.(in Chinese))

[20] KANG J J,BECKER A A,SUN W.Determination of elastic and viscoplastic material properties obtained from indentation tests using a combined finite element analysis and optimization approach[J].Journal of Materials:Design and Applications,2015,229(3):175-188.

[21] ADEL A W,SABBAH A,VADIM V,et al.Temperature-dependent mechanical behaviour of PMMA:experimental analysis and modelling[J].Polymer Testing,2017,58:86-95.

[22] 唐维,李明,张丘,等.PBX部件机械加工过程中的夹持变形预测[J].含能材料,2008,16(6):703-707.(TANG Wei,LI Ming,ZHANG Qiu,et al.Prediction for clamping deformation of PBX parts on mechanical process[J].Chinese Journal of Energetic Materials,2008,16(6):703-707.(in Chinese))

[23] WIEGAND D A,PINTO J.The composition of polymer composite fracture surfaces by XPS[J].Materials Research Society Symposium Proceedings,1996,409:281-286.

[24] WIEGAND D A,SCHMIDT S C,DANDEKAR D P,et al.Mechanical failure properties of composite plastic bonded explosives[J].AIP Conference Proceedings,1998,429,599-602.

[25] RAE P J,GOLDREIN H T,PALMER S J P,et al.Quasi-static studies of the deformation and failure of β-HMX based polymer bonded explosives[J].Proceedings of the Royal Society A:Mathematical and Physical Sciences,2002,458:743-762.

[26] DUGDALE D S.Yielding of steel sheets containing slits[J].Journal of the Mechanics and Physics of Solids,1960,8(2):100-104.

[27] TURON A,CAMANHO P P,COSTA J.A damage model for the simulation of delamination in advanced composites under variable mode loading[J].Mechanics of Materials,2006,38(11):1072-1089.

[28] MANIVANNAN R,JONG S L,YANG S H,et al.Delamination characterization of bonded interface in polymer coated steel using surface based cohesive model[J].International Journal of Precision Engineering and Manufacturing,2013,14(10):1-11.

[29] 郭双喜,李雪芹.记及压应力的内聚力单元及其厚度对复合材料分层损伤预测的影响[J].玻璃钢/复合材料,2019,2:20-25.(GUO Shuangxi,LI Xueqin.The influences of cohesive element compressive stress and its thickness on delamination prediction of composite[J].Fiber Reinforced Plastics/Composites,2019,2:20-25.(in Chinese))

[30] 姚振华,李亚智,刘向东,等.复合材料层合板低速冲击后剩余压缩强度研究[J].西北工业大学学报,2012,30(4):518-523.(YAO Zhenhua,LI Yazhi,LIU Xiangdong,et al.Effectively calculating residual compressive strength of composite laminae after impact[J].Journal of Northwestern Polytechnical University,2012,30(4):518-523.(in Chinese))

[31] 颜熹琳,唐明峰,甘海啸,等.拉剪复合试验测试炸药晶体/粘结剂界面力学特性[J].含能材料,2016,24(6):587-591.(YAN Xiling,TANG Mingfeng,GAN Haixiao,et al.Mechanical characteristics of explosive crystal/binder interface tested by tensile shear composite test[J].Chinese Journal of Energetic Materials,2016,24(6):587-591.(in Chinese))

[32] 黄西成,李尚昆,魏强,等.基于XFEM与Cohesive模型分析PBX裂纹产生与扩展[J].含能材料,2017,25(8):694-700.(HUANG Xicheng,LI Shangkun,WEI Qiang,et al.Analysis of crack initiation and growth in PBX energetic material using XFEM-based cohesive method[J].Chinese Journal of Energetic Materials,2017,25(8):694-700.(in Chinese))

[33] 郑保辉,殷明,耿呈祯,等.壳体约束下浇注PBX的温度适应性[J].含能材料,2017,25(3):232-239.(ZHENG Baohui,YIN Ming,GENG Chengzhen,et al.Temperature adaptability of cast PBX under restriction shell[J].Chinese Journal of Energetic Materials,2017,25(3):232-239.(in Chinese))

[34] 韦兴文,吴束力,唐兴.HMX基PBX热损伤的数值计算与实验研究[J].火炸药学报,2014,37(4):9-13.(WEI Xinwen,WU Shuli,TANG Xing.Numerical calculation and experimental study on thermal damage of HMX based poly bonded explosives[J].Chinese Journal of Explosives &Propellants,2014,37(4):9-13.(in Chinese))